SİGMA3D PRİNTER YAPIMI VE TÜM AŞAMALARI

Sigma Profiller

Bu yazıda yazıcının ana iskeletinin oluşturacak olan komponentlerden bahsedeceğim.

Sigma 3D yazıcının dış görünüşüne baktığımızda, yurt dışındaki Prusa modellerine kıyasla daha sağlam bir görünümü olduğu dikkat çekiyor (Henüz benimkini monte etmediğimden son halini gösteremiyorum ancak forum

sayfasında resimleri var). Bu görünümünü bence özellikle iskeletinin sağlamlığına borçlu. Diğer modeller çubuklardan yapılmış gibi duruyorlar (ki gerçekten metal çubuklar kullanılarak yapılıyor) veya bazen lazer kesim kontrplak kullanılabiliyor. Açıkcası lazer kesim benim çok beğendiğim bir estetik sunmuyor. Tabii göze daha güzel görünen 3d printer'lar da var, endüstriyel tasarıma sahip, ancak maliyetleri göz önünde bulundurulduğunda pek ekonomik bir tercih olmuyorlar.

Kitin ana iskeletini sigma profil adı verilen aluminyumdan imal edilmiş ve uygun boylarda kesilmiş parçalar oluşturuyor.Bu parçaları bir nevi mühendisler için Lego oyuncaklar gibi düşünebiliriz. Bunlar çeşitli şekillerde birleştirilerek, modüler ve sağlam iskeletlerin oluşturulmaları mümkün. Yabancı dilde sanıyorum alumiyum profil adı ile kullanılıyorlar, "sigma profile" diye Google'da aratınca hep Türkçe siteler çıkıyor. Daha önceden tabii ki aluminyum çubuklar ile birşeyler imal edildiğini görmüştüm, ama epeyi bir çeşidi varmış bunların.Kit içerisinde kullanılan 20x20 diye geçen modeli:

Sağdaki resimde bu modeli görüyorsunuz. 20x20 rakamları profilin kenar uzunluklarını temsil ediyor. Yani 2x2 cm'lik (20x20 mm'lik) boyutlara sahipler. Orta kısmında bir delik olduğu dikkatimizi çekiyor. Bu ortadaki deliklere çeşitli boy ve şekillerde vidaların yerleştirilmesi mümkün. İki parçanın bu şekilde birbirleri ile birleştirilmelerine imkan sağlıyor. Ayrıca profilin 4 yönünde, boydan boya uzanan kanalları var. Kanallara İngilizce T-slot (T-oluğu diyebiliriz sanırım) adı veriliyor. Bu oluklar bence bu profillerin en dahiyane kısımlarını oluşturuyorlar. Bu olukların içerisine, oluğun şekline uygun somunlar yerleştirilerek, oluk boyunca istenen bir noktaya başka bir profil veya konstrüksiyon elemanı bağlanabiliyor.

Aslında şekli oluğa birebir uyan ve T-slot nut (T-oluğu somunu diyebiliriz) adı verilen parçalar bu iş için dizayn edilmişler. Yandaki resimde bir örneğini görebilirsiniz.

T-oluğu somunu bulmak çok kolay olmayacağından daha az özelleşmiş yöntemlerle de bağlantı kurabilmek mümkün. Sigma 3D'de bu iş için kare şeklinde somunlar kullanılıyor. Bu sayede hem aynı fonksiyon görülmüş oluyor, hem de parça bulmak daha kolaylaşıyor.

Sigma 3D'nin tasarımcıları kit içerisine toplamda 11 adet sigma profil koymuşlar.Aşağıda bu profillerin toplu halde çekilmiş resmini görüyoruz:

Profillerin hepsinin aynı boyda olmadıkları dikkatimizi çekiyor.

* Resimde en altta yer alan 6 profilin uzunluğu 370 mm.

* Ortada yer alan daha kısa 3 profilin uzunluğu 260 mm.

* En üstte yer alan iki profilin ise uzunluğu 160 mm.

Dikkatinizi çekmiş olabilir, profillerin hepsinde bazı farklı özellikler var. O sebeple doğru profili, doğru şekilde, doğru noktadan birleştirmek gerekiyor. Yoksa benim yaptığım gibi 10 saat niye bu iki parça vidalanamıyor diye düşünüp durursunuz. En altta yer alan 2 tane 370 mm'lik profilde ve en üstteki 160 mm'lik profillerde delikler olduğu dikkatinizi çekmiştir:

Bu profilin kenarında 2 tane delik var. Biri yukarıda yer alan delik, ki buraya printerin ayakları vidalanacak. Profili 90 derece çevirince uca daha yakın bir delik daha olduğu dikkatimizi çekiyor:

Bu delik benim ne işe yaradığını biraz geç anlayabildiğim bir delik. İlk gördüğümde bunu içerisinden bir vida geçireceğimizi düşünmüştüm. Hatta elime bir vida alıp içinden geçirmeye de çalıştım ama başarılı olamadım. Çünkü vidanın baş kısmı raylara takılıyor. Ayrıca vidalanmaya uygun yivleri de yok. Sonra bunun ne işe yaradığını anladım. Bu delikten vida değil, tornavida (daha doğru terimle alyan anahtarı) geçecek. Peki neyi vidalayacağız? Bunun cevabını alabilmek için yukarıda profillerin toplu halde oldukları resme tekrar bakmamız gerek: Ortada yer alan 4 tane 370'lik profilin birer tarafında ve 260'lık 3 profilin iki tarafında siyah renkli vidalar görüyoruz (bombebaş imbus adı veriliyor ama bu isimlendirmelere daha sonra değineceğim):

Yukarıdaki resimde görebileceğiniz gibi normal bir vidaya göre daha kalın bir baş kısmı var. Bu kısım T-oluklarının içerisinde kaydırılarak istenilen bir bölgede 2 profilin birbirlerine bağlanmasını sağlıyor.Yalnız, istenilen konuma geldikten sonra vidanın sıkıştırılması gerekiyor. Profilin yapısı buna uygun olmadığından, vida nerede sıkıştırılacaksa, o noktada profilin delinmesi gerekiyor. Yani kenara yakın gördüğümüz deliklerin amacı, bu vidaların o noktadan tornavida (alyan anahtarı) sokularak vidalanabilmelerini sağlamak. Buradan bir çıkartım yaparsak, profillerimizde vida olan yerleri, başka bir profile bağlayacağımızı anlayabiliriz.

160'lık profillerde de delikler olduğunu görüyoruz. Bir açıdan baktığımzda iki tarafında da delik mevcut:

Eğer 160'lık profili 90 derece çevirirsek sadece 1 tarafında delik olduğunu görüyoruz. Yani 160'lık profili kullanırken yönüne çok dikkat etmemiz gerekli, yoksa sorun yaşayabiliriz:

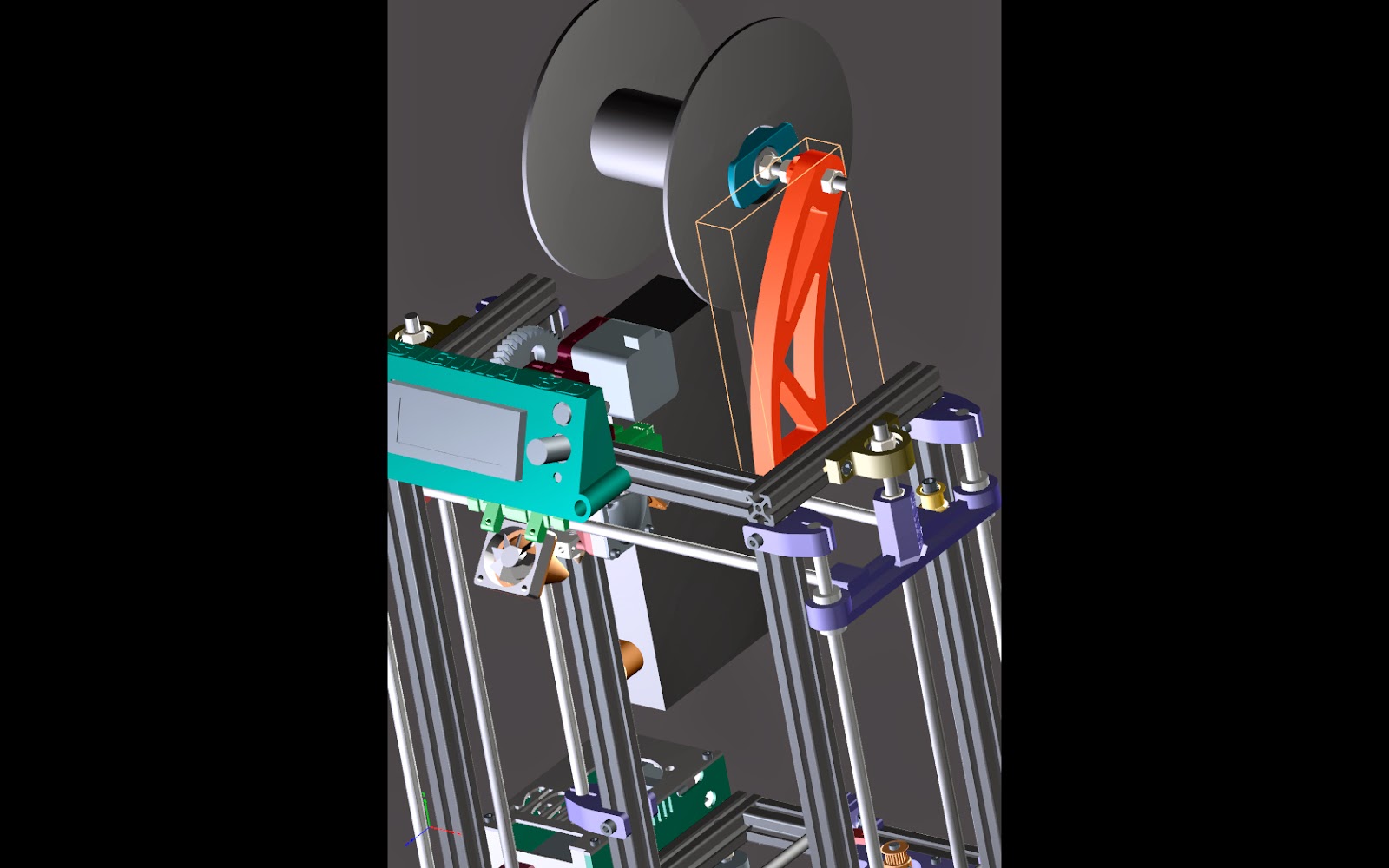

İskeletin yapımı ile ilgili bir blog girişi yapmayı planlıyorum ancak son şekil nasıl olacak diye merak edenler için Sigma 3D printer'in tasarımcılarının hazırladıkları ve yazıcının çok detaylı bir 3 boyutlu modelini içeren pdf dosyasından alınmış görüntüsünü aşağıya ekleyeceğim (bu arada daha önce 3D pdf diye bir şey olduğunu duymamış ve görmemiştim. Çok eğitici ve aynı zamanda da eğlenceli bir olay. Tasarımcıları ayrıca tebrik ediyorum bu kadar detaylı bir model oluşturdukları için). İşte iskeletin son hali (ayakları dahil):

Bakalım bunun gerçeğini oluşturmak ne kadar zamanımızı alacak!

Montaj aşamaları, ilk adım: Ana iskeletin oluşturulması

Bu yazımla birlikte artık yavaş yavaş yazıcımızın montajına geçiyoruz. Daha önce de belirttiğim gibi, aslında tüm parçaları tanıtıp sonra montaja geçmeyi planlıyordum ama yavaş yavaş ortaya bir şeylerin çıkmasını da istiyorum, bu sayede motivasyonumuz artar diye düşünüyorum.

İlk monte edeceğimiz yapı, yazıcının ana iskeleti. İskeletin montajında ihtiyaç duyacağımız iki yapı elemanı olan

sigma profilleri ve

cıvata/somunları daha önceki yazılarımda tariflemiştim. İlgi duyanlar o konulara göz atabilirler.

Öncelikle neyi yapmayı planladığımızı görelim isterseniz:

Daha önce de bu resmi kullanmıştım, ama hatırlatma amacıyla tekrar buraya koyuyorum. Aslında insanın az bilgisi olduğu her konuda olduğu gibi, bu konu da uzaktan bakınca kolay gibi duruyor. Sonuçta 4-5 tane metal profili birleştireceğiz, ne var bunda diye düşünülebilir. Ama her işte olduğu gibi burada da püf noktaları mevcut ve bunlara dikkat edilmezse sonraki aşamalarda sorun yaşanabilir.

Öncelikle montajda kullanacağımız parçalara ve alet edevata bakalım. Kitimizin içerisinde iskeleti oluşturmak için kullanacağımız 11 adet sigma profil mevcut. Resimleri aşağıda:

Bu profillerden 6 tanesi 370 mm uzunlukta, 3 tanesi 260 mm uzunlukta ve 2 tanesi de 160 mm uzunlukta. 370 mm'lik profillerden 4'ünün 1 tarafında M6x15 inbus cıvata (bu terimin ne anlama geldiğini hatırlıyoruz, değil mi?) mevcut, 250 mm'lik profillerin ise her iki tarafında bu cıvatalardan var. Bu cıvatalar benim kitimde profillerin uçlarına takılı halde geliyorlar, diğer kitlerde de öyledirler diye düşünüyorum. Eğer değillerse, ilk iş bu cıvataları yerlerine vidalamamız gerekiyor. Bu cıvataları fark etmemiz kolay çünkü baş şekilleri diğerlerinden farklı olacak şekilde bombe tarzda (bombe baş inbus diye tariflenmişler). 370 mm'lik, inbus takılı olmayan profiller iskeletin alt kısmında sol ve sağ tarafta yer alan profiller olarak kullanılacaklar. Inbus takılı olan 370 mm'lik profiller iskeletin dik pozisyonda duran 4 adet elemanını oluşturacaklar. 260 mm'lik profiller hem tabanda ön ve arka tarafta, hem de üst kısımda sol ve sağ paröaları birbirlerine bağlayan parçalar olarak kullanılacaklar. En kısa profiller olan 160 mm'lik profiller dik duran kısımların ön-arka bölümleri arasında bağlantı kurma amacıyla kullanılacak. Bu şekilde tarif edince biraz karışık olmuş olabilir ama aşamaları tek tek anlatacağımdan, az sonra daha anlaşılır olacaklar.

Sigma profillerin haricinde, montajı gerçekleştirmek için başka malzemelere de ihtiyacımız var. Öncelikle kitimizde 4 adet metal L köşebent mevcut:

Bu köşebentler iskeletin dik duran parçalarını sabitlemek için. Yukarıdaki şematik çizimde bu parçaların yerleri görülmüyor ama birleştirirken yerlerini göstereceğim. İhtiyacımız olan başka bir parça, iskeletin ayakları:

Çivi çakmayı bilmeyen adam olarak, bu ayakların bir ismi olduğunu bilmiyordum. Bana kalsa kauçuk ayak derdim ama parça listesinden öğrendim ki bu ayaklara "pingo ayak" adı veriliyor. Böyle enteresan bir isimlendirme olunca araştırdım tabii ne demek diye. Öncelikle şunu söyleyeyim, bu ayaklara Türkçe kaynaklar dışında pingo adının verildiğini görmedim. İngilizce kaynaklarda "rubber feet" (yani kauçuk ayak) deniyor ve ek olarak şekli belirtiliyor (silindir şeklinde, konik, vs.). Ama pingo diye bir kelime mevcut ve buzuldan oluşmuş, üstü toprak ile örtülü, 70-80 metrelik küçük tepeciklere bu ad veriliyor. Aşağıda bir pingo resmi var:

Sanıyorum, bu tamamen benim spekülasyonum, konik şekilli kauçuk ayakların şekli pingoların şekline benzediği için bu isim kullanılmış olabilir :

Yukarıda konik şekilli pingoyu görebilirsiniz. Bir de bazı sitelerde "bingo ayak" diye bir kavramla karşılaştım, ki bu sanıyorum pingo'nun ne demek olduğunu anlamayan birileri tarafından üretilmiş bir kelime.

Montajda ayrıca birkaç adet cıvata ve somun kullanacağız, yeri geldikçe onları tarif edeceğim. Cıvataları sıkıştırmak için Alyan anahtarı kullanacağız:

Bu tip Alyan anahtarları kullanılabilir, ben de birkaç yerde bunu kullandım ama bunların sapı yok, o yüzden sıkıştırması güç geldi. Daha rahat sıkıştırılabildiği için saplı bir seti kullanmayı tercih ettim. Aşağıda bu setin resmi mevcut:

Bu sette birçok uç mevcut olduğundan çok işe yaradığını söyleyebilirim. Artık montajımıza başlayabiliriz.

İlk olarak taban kısmını oluşturacak dikdörtgenin montajını yapalım. Bu aşama için 2 adet üstünde cıvata olmayan 370 mm'lik profile ve 2 adet, her iki tarafında da cıvata bulunan 260 mm'lik profile ihtiyacımız var:

Yukarıdaki resimde bu parçaları görmekteyiz. Yalnız bunları birleştirmeden önce çok önemli bir detaydan bahsetmek istiyorum. İskeletimiz oluştuktan sonra üstüne birçok ekleme yapacağız. Bu eklediğimiz yapıların yerlerine sabitlenebilmeleri için cıvata ve somunlardan faydalanacağız. Bu noktada somunlar bizim için çok önemli. Somun olarak M5 kare somun kullanacağız. Bu kare somunların, sigma profil üzerindeki raylara kaydırılarak yerleştirilmeleri gerekiyor. Burada şöyle bir sorunumuz var: İskeleti birleştirdikten sonra bazı profillerin ağız kısımları, diğer profiller tarafından kapatılmış olacak. Örneğin yukarıdaki resimde ön ve arkada yer alan kısa profillerin ağızları sol ve sağdaki profiller tarafından kapatılacak. O yüzden, kapanacak olan profillerde kullanmamız gereken kare somunları şimdiden yerlerine yerleştirmemiz gerekiyor. Yazıcının son halinde ön-arka yönde iki tane mil mevcut olacak ve bunları yerinde tutan parçalar için parça başı 2 somun gerekecek. Yani ön ve arkada yer alan profillerin üstte kalan raylarına 4'er tane, öndeki profilin arka yüzündeki raya 2 adet ve arkadaki profilin ön yüzündeki raya iki adet kare somunu şimdi yerleştirmemiz gerekiyor. Ayrıca, sağ ve soldaki profillerin üstte kalan raylarına da, köşebentlerin tutunabilmeleri için 2'şer adet kare somun koymalıyız (bunu daha sonra da yapabiliriz, çünkü sağ ve sol profillerin ağızları kapanmayacak):

Yukarıdaki resim sağ ve sol profillerden birisine kare somunların yerleştirilmiş halinin görüntüsü mevcut. Bu arada kare somunların bir yüzü düz, diğer yüzü ise hafif yuvarlatılmış şekildeydi. Ben düz olan yüzeyleri yukarı bakacak şekilde rayın içine yerleştirilmelerinin daha kolay olacağı kanaatine vardım (yuvarlatılmış yüz rayda daha kolay kayıyor) . Aşağıdaki resimde solda yuvarlatılmış yüz görülüyor.

Ön ve arkada yer alan profillerin üst raylarına da 4'er adet somun yerleştirelim, ayrıca ön profilin arka rayına iki adet, arka profilin ön rayına 2 adet kare somun yerleştireceğiz (evet biliyorum, tekrar oldu ama tekrar iyidir):

Şimdi artık profilleri birbirleri ile birleştirebiliriz. Bu noktada yapacağımız şey, profillerin köşelerinde yer alan inbusları hafif gevşetip, diğer profilin ray kısmından geçirmek. Yanlız bunu yaparken çok önemli bir noktaya dikkat etmemiz gerekiyor. Sağ ve soldaki 370'lik cıvatasız profillerde uç kısımlarda 2'şer adet delik var. Biri uca çok yakın, biri ise biraz daha geride olan. Geride olan delik pingoların bağlanması için, o sebeple deliğin yukarı yönde bakması gerekiyor. Diğer delik ise karşı taraftaki inbusun vidalanması için Alyan anahtarının geçeceği bir delik şeklinde tasarlanmış, yani bu delik sağ-sol yönüne bakmalı. Cıvatayı yerleştirdikten sonra Alyan ile sıkıştırıyoruz. Biraz üstten profillerin üzerine bastırmak gerekiyor, yoksa profil de dönmeye çalışabiliyor sıkıştırma işlemi esnasında:

Yukarıda sıkıştırma işlemini görebilirsiniz. Bu işlemi 4 yönde de yaptığımızda alttaki dikdörtgenimizi tamamlamış olacağız. Bundan sonra pingolarımızı yerleştirme işine girişebiliriz. Pingoları deliklerine sabitlemek için pingolar dışında 4 adet M6 fiberli somun ve 4 adet M6 pula ihtiyaç duyacağız (Pul kullanımı ile ilgili not: Pulların genel kullanım amacı, cıvata veya somunların bir yüzey üzerine yapacakları baskıyı daha geniş bir alana yaymalarını sağlamak. Bu sayede sıkıştırılan elemanın hasar görme riski azalıyor. Pingolar için pul kullanımı cihazın tasarımcılarına göre opsiyonel, ben yine de kullandım).

Pingolar için gerekli malzemeler yukarıda resmedilmiş. Şimdi yapacağımız şey öncelikle fiberli somunu pingonun cıvatasına yerleştirmek. Bu noktada bir konuya dikkat etmek gerekiyor. Fiberli somun sadece tek yönde pingoya yerleştirilebiliyor, o da fiberli olmayan kısmı cıvataya girecek şekilde. Eğer fiberli kısım altta iken vidalamaya çalışırsanız girmiyor çünkü fiber deliği daraltıyor. Diğer uçta fiber olmadığında rahat bir şekilde vidalanmaya başlıyor. Yalnız birkaç tur çevirdikten sonra birden somun çok sıkışıyor fiberli kısım somunu sıkıştırmaya başlıyor. Ben bu noktada çekindim, acaba çok sıkarsam fibere hasar verir miyim, yerinden çıkarır mıyım diye, ama merak etmeyin, öyle bir şey olmuyor. Zaten amaç, somunun sıkışarak girmesi ve titreşim ile yerinden çıkamaması. Ben el ile sıkıştırmada zorlandığım için bir pense kullanmayı tercih ettim:

Bu şekilde cıvatayı dibine kadar sıkıştırıyoruz. Sonra üstüne pulu yerleştiriyoruz:

Yukarıdaki resimde 4 pingonun da cıvata ve pulları yerleştirilmiş son halleri izleniyor. Şimdi bunları yerlerine sokmamız gerekli. Bu arada pingoların fonksiyonundan da bahsedelim. Tabii ki titreşimlere karşı cihazı stabilize etme görevi mevcut ama aynı zamanda cihazın yüksekliğinin ince ayarını yapmamızı da sağlayacak. Mesela ben cihazı monte ettiğim masanın yüzeyinin düz olmadığını farkettim, daha önce hiç dikkatimi çekmemişti. Bunu düzeltmek için pingolardan birini daha az sıkıştırmak yeterli oluyor.

Pingoları yerlerine yerleştirirken yapmamız gereken, cihazın üreticilerinin tavsiyesine göre, profil ile yer arasında yaklaşık 3 cm mesafe kalana kadar pingoyu vidalamak. Bu noktada, fiberli somunu bir pense ile ters yönde çevirmeye başlayıp somun ve pul profile değene kadar sıkıştırıyoruz. Bu sayede, 3 cm mesafede pingo son konumunda sabitlenmiş oluyor (yukarıdaki resimdeki pense bu işi için çok kalın kalıyor, o sebeple daha ince burunlu bir penseye- aşağıdaki gibi- ihtiyaç var):

Bu aşamada iskeletimize bir göz atalım isterseniz:

Ortaya bir şeylerin çıkıyor olduğunu görmek insana mutluluk veriyor! Kare somunlara dikkat lütfen. Şimdi iskeletin ikinci kısmı olan dik bölümlerin yapımına geçebiliriz. İskelette solda ve sağda birer adet, 3 profilden meydana gelen dik kısım var. Her biri için 2 adet tek tarafında inbus bulunan 370 mm'lik profil ve 1 adet inbus içermeyen 160 mm'lik profil kullanacağız. 160 mm'lik profile özellikle dikkat etmemiz gerekiyor, çünkü bu profilin ön yüzünde aynı hizada iki yönde açılmış delikler varken arka yüzünde sadece bir yönde delik var. Arka yüzdeki delikler aşağıya bakacak şekilde profili yerleştirmemiz gerekiyor. Bu delikler inbusları vidalamak için Alyan anahtarının geçeceği delikler. Yatay delikler ise son aşamada işimize yarayacaklar:

Profillerin inbus içeren tarafları 160'lık profile tıpkı yukarıda tarif ettiğim şekilde vidalanacaklar, ve sonuçta aşağıda gördüğümüz şekil oluşacak:

Bu profillerde de şimdiden yerleştirmemiz gereken kare somunlar var. Ben son resme bakarak şöyle bir hesap yaptım: Sağ önde duran profilin ön yüzüne 3 tane, arka yüzüne iki tane, sağ arkada duran profilin ön yüzüne iki tane, arka yüzüne üç tane kare somun gerekiyor. Solda iş biraz daha karışık. Sol ön, sağ ön ile aynı, yani ön yüzünde üç adet, arka yüzünde iki adet kare somun olacak. Sol arka, daha sonra buraya güç kaynağı da vidalanacağından, daha fazla sayıda kare somun istiyor. Sol arkanın ön yüzüne iki tane, arka yüzüne ise 5 tane kare somun yerleştirmek gerekli.

Yukarıdaki resimde sağ tarafın ön yüze bakan kısımlarının somun yerleştirilmiş halini görüyoruz. Profili sağa sola çevirdiğimizde bunlar düşmesinler diye şu anda kullanmayacağımız, daha sonra gerekecek olan somunları birer cıvata ile yerlerine tutturdum. Şu an ihtiyacımız olacak olan kare somunlar, her iki ön profilin ön yüzünde de (3 kare somun olan yüzler) en alttaki somunlar ile her iki arka profilin arka yüzünde en altta yer alan birer somun (bunlar köşebentlerin vidalanması için gerekecek).

Yukarıdaki resim sıkıştırma amaçlı, geçici olarak yerleştirdiğim cıvataları gösteriyor. Cıvatalar M5x10.

Yukarıdaki resim de sol taraftaki dik profilin arkadan görünümü. 5 Kare somuna dikkat!

Şimdi köşebentleri kullanarak dik parçaları taban ile birleştireceğiz:

4 Köşebentimiz var. Birer tanesi önde yer alan profillerin ön yüzlerine, birer tanesi de arkada yer alan profillerin arka yüzlerine bağlanacaklar. Bu işlem için M5x8 cıvata kullanıyoruz, bu noktaya dikkat etmek gerekli.

Belki basit bir uyarı ama, köşebentleri profiller yana doğru yatırılmış iken birleştirin. Aksi halde dik parçadaki kare somunun yerini tutturamıyorsunuz. Dik profillere köşebentleri vidaladıktan sonra dik profillerin doğru yere bağlamamız gerekiyor. Doğru konumları neresi diye sorarsanız, tasarımcılar, cihazın ön yüzündeki köşe ile dik profilin ön yüzü arasında 115 mm mesafe olacak şekilde tasarımlarını yapmışlar:

Yani elimize bir cetvel veya şerit metre alıyoruz ve cihazın ön yüzünden 115 mm öteye bir çizik atıyoruz. Dik profilimizin ön yüzü bu çizgiye gelecek.Bu hesabı doğru yaptığımızda, arka yüz ile arka dik profil arasındaki mesafe de 95 mm oluyor. Dört köşebentimizi yerlerine yerleştirip vidalıyoruz. Son hali şu şekilde olacak:

Şimdi bir bakalım, iskeletimiz ne halde:

İlerleme var, hiç fena değil. İskeleti bitirmek için tek bir adımımız kaldı, o da iki dik kısmı ön taraftan birbirine bağlamak. Elimizde sadece 1 adet profil kaldığından seçim sıkıntımız yok. Yalnız burada da kare somun olayına dikkat etmemiz gerekli. Eğer kitimiz LCD'li bir kit ise, bu son profile LCD'nin kutusu bağlanacak. O sebeple son profilin ön yüzüne iki adet kare somun yerleştiriyoruz.

Cıvatalarını gevşetip üstteki profillere geçiriyor, ve sonra üstteki profillerdeki deliklerden vidalıyoruz. Ve işte mutlu son:

Bir işe başlamak bitirmenin yarısı olduğuna göre, 3D printer'imizin yarısını bitirdik sayılır! (sonraki yazılarımda bu cümleyi bol bol hatırlayacağıma eminim!!)

Plastik parçalar

Geçen

yazımda 3 boyutlu yazıcımızın ana iskeletini

sigma profilleri ve uygun

cıvata ve somunları kullanarak nasıl inşa ettiğimizi anlatmıştım. Ana iskeletimiz artık ortaya çıktığına göre, yavaş yavaş fonksiyonel parçaları yerlerine yerleştirme vaktimiz geliyor demektir. Fonksiyonel parçaların büyük kısmı plastikten imal edilmişler ve

daha önce de belirttiğim gibi bu plastik parçaları yine bir 3 boyutlu yazıcı basıyor. Bir nevi kendi kardeşini imal ediyor da diyebiliriz (Reprap dendiğini belirtmiştim). Bu yazımda genel olarak kit içerisinde kullanılan plastik parçaları tanıtmayı hedefledim ve bunların yazıcı imalatı esnasında hangi kısımlarda kullanılacaklarından bahsetmeye çalışacağım.

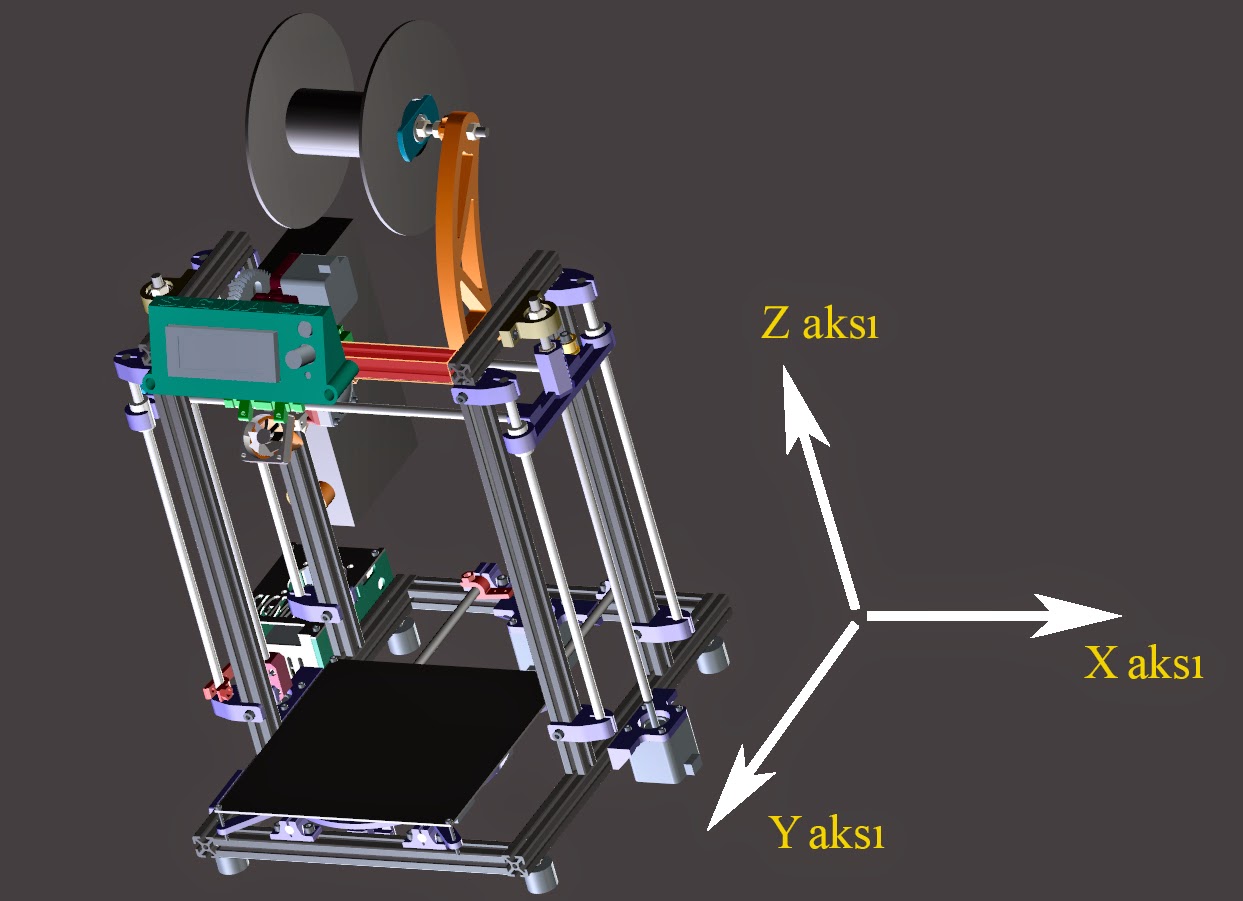

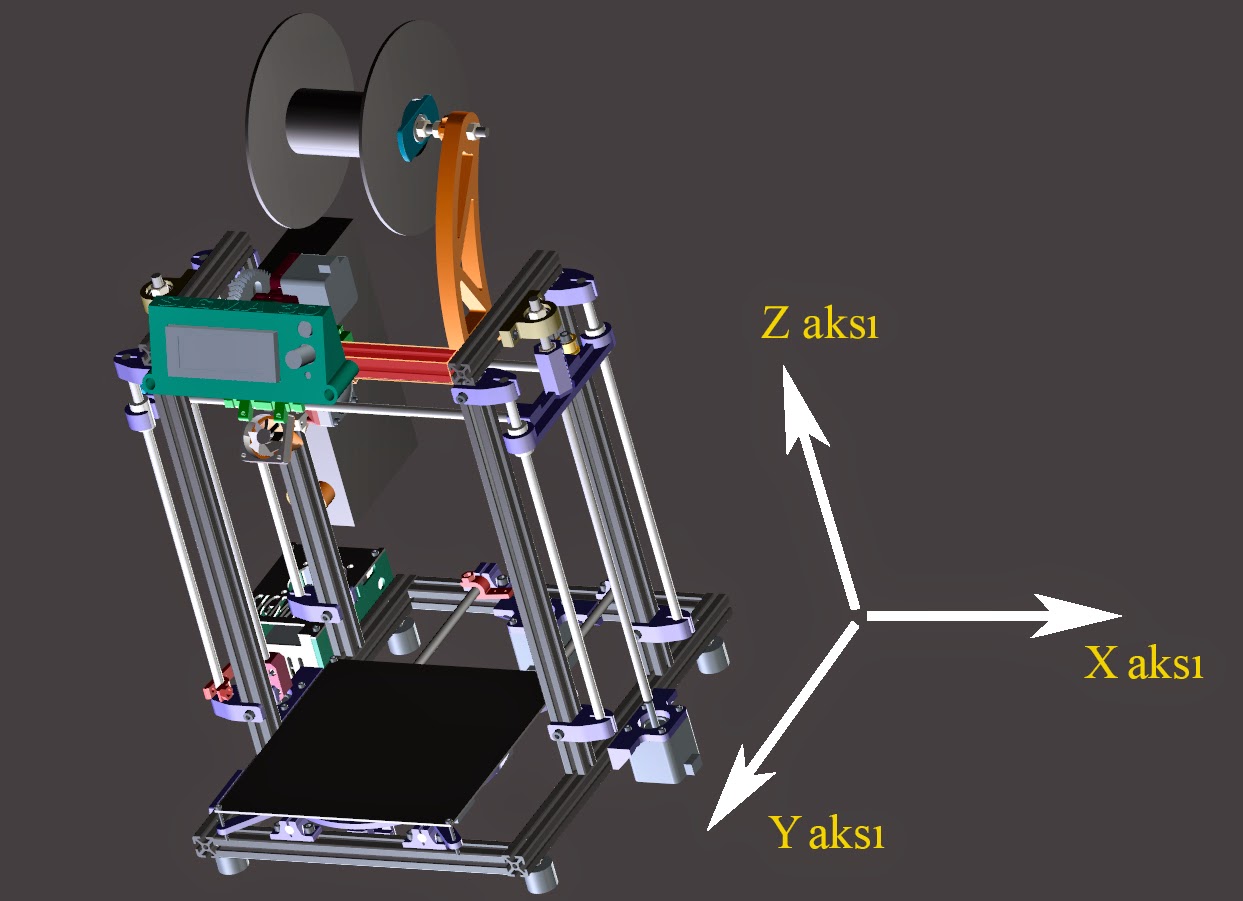

Ancak ilk önce çok genel bir kavram olan koordinat sisteminden bahsetmem gerekiyor. Bunun sebebi bazı plastik parçaların koordinat sistemine göre isim almış olmaları. Y arabası, Z asansörü gibi kavramlar ile karşılaştığımızda aklımızın karışmaması için bu temel sistemi bilmemiz gerekiyor. Geometride ve fizik derslerinde koordinat sistemi anlatılır bilirsiniz. Koordinat sisteminin ana amacı, 2 veya 3 boyutlu bir cismin boşluktaki yerini tarif edebilmek. Yazıcının imalatı esnasında ise koordinat sistemini yön belirlemek için kullanacağız. Geleneksel olarak koordinat sistemi X, Y ve Z harfleri ile isimlendirilir. X, çoğunlukla sağ-sol yünündeki ekseni belirler ve yazıcımızda da yazıcının sağ-sol ekseni X ekseni adını alıyor. Y ekseni yazıcının ön-arka eksenini belirtmek için kullanılıyor. Z ekseni ise yazıcının yüksekliği yönündeki eksen. Aşağıdaki resimde yazıcımızın son halinin şematik resmi ve onun yanında eksenlerimizi görüyoruz (yazıcının son halinin resmini ilk kez burada yayınlamış oluyorum!):

Eksenleri tanımladığımıza göre parçaları tanımaya başlayabiliriz. Parçalarımız ABS plastikten imal edilmişler. Yazıcılarda kullanılan plastik türevlerine başka bir yazıda değinmeyi planlıyorum o sebeple çok detaya girmeyeceğim ama ABS kelimesinin Akrilonitril Butadiyen Styren adlı kimyasal maddenin kısaltması olduğunu ve bu maddenin Lego oyuncaklarının imal edildiği madde ile aynı madde olduğunu belirteyim. Dayanıklı bir madde olduğundan bu tip imalat işlerinde ABS kullanılabiliyor.

Peki kitin içerisinde kaç tane plastik parça var? Extruder hariç yaklaşık 50'ye yakın parça saydım, extruder'de de 4 parça var. Toplam 55 civarı parça diyelim.

[

Güncelleme (25.05.2014): Bu yazıyı yazarken plastik parçaların toplu halde resmini çekmemiştim. Cihazın tasarımcıları bana sonradan bu parçaların toplu halde çekilmiş bir resmini yolladılar. Bu resmi aşağıya ekliyorum. Toplam 51 parça saydım. Tasarımcılar zaman zaman ufak tefek değişikler yapıyorlar, o sebeple bazı parçaların şekilleri birebir yazıdaki şekillere uymayabilir:

güncelleme sonu]Şimdi parçaları tanıyalım:

Yukarıdaki resimde gördüğümüz altı adet parça birleştirildikleri zaman bir kutu şeklini alacaklar. Bu kutunun içerisine yazıcımızın beyni olan Arduino mikrokontrolcü kartı ve RAMPS kartı yerleştirilecek (elektronik devreler ile ilgili başka bir yazımız olacağından detaya girmiyorum). Yazıcının son halindeki yeri aşağıdaki şematik resimde izleniyor (kırmızı renkli parça):

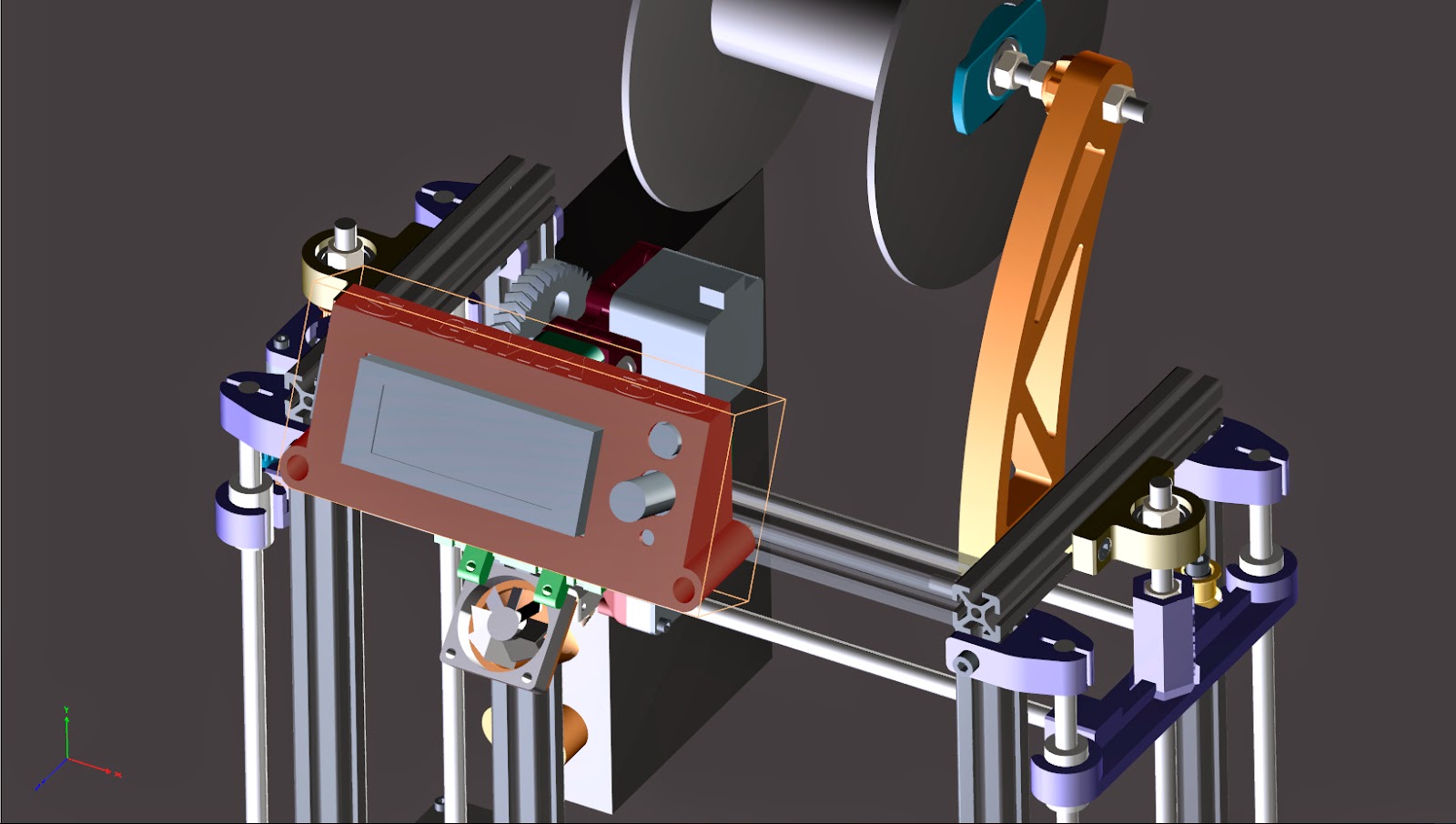

Konu kutulardan açılmışken, kitteki diğer kutu olan LCD kutusunu oluşturan parçanın resmimi aşağıya ekleyeyim:

LCD kiti yazıcımızın ayarlarına bilgisayar bağlantısı olmadan müdahale edebilmemizi sağlıyor. Ayrıca üzerinde bulunan SD kart okuyucu sayesinde, yine bilgisayar bağlantısı kurmadan baskı yapabilme fırsatını sunuyor. Bence her kitte olması gereken bir özellik. Elektronik kısımlarından tabii ki sonra bahsedeceğim. Kutunun şemadaki yerini görelim:

Kutu üstte duran sigma profile monte ediliyor. Hatırlarsanız bu profilin ön yüzüne iki tane kare somun yerleştirmiştik. O kare somunlar kutuyu vidalayabilmemiz için oradalar.

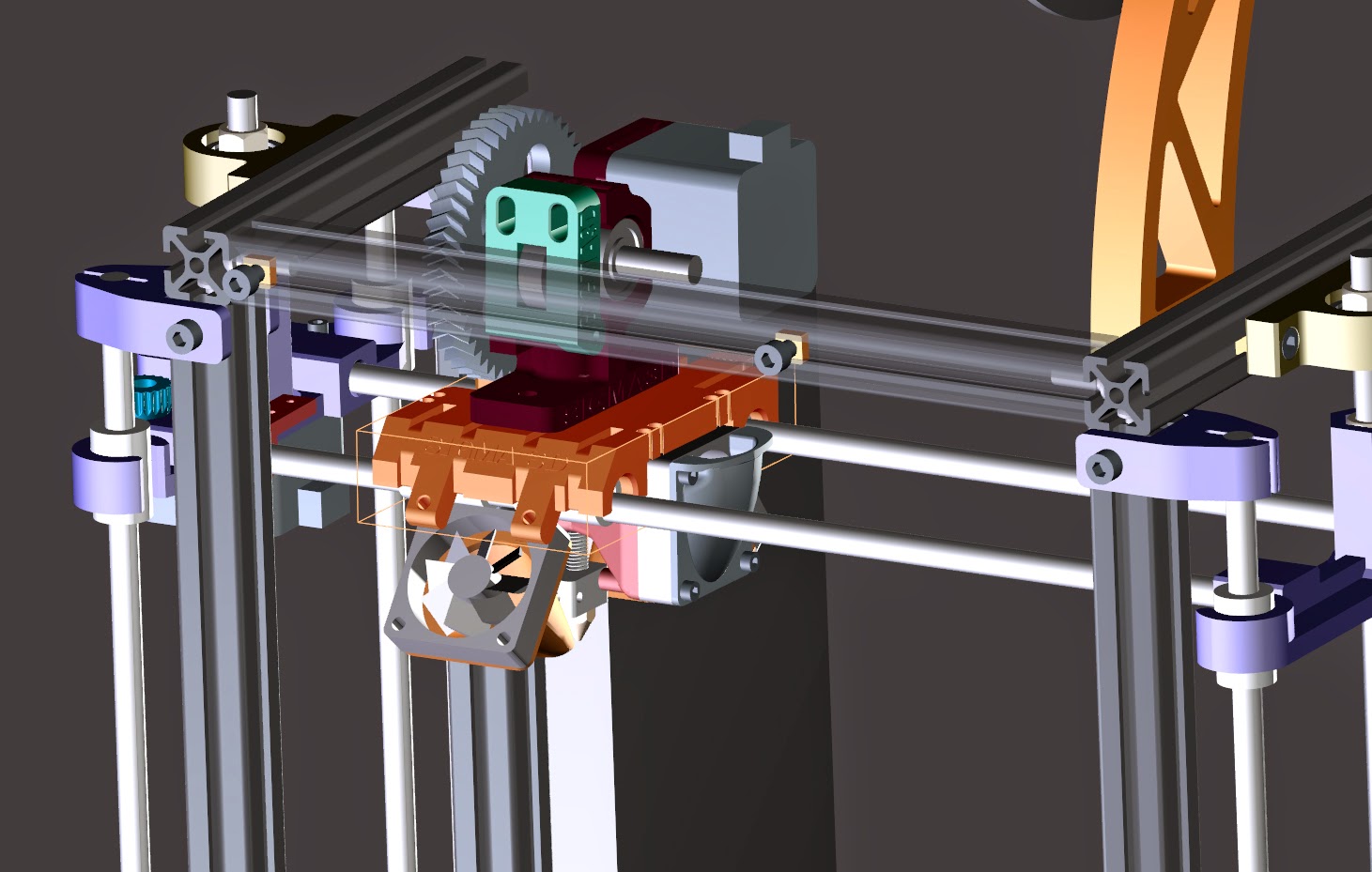

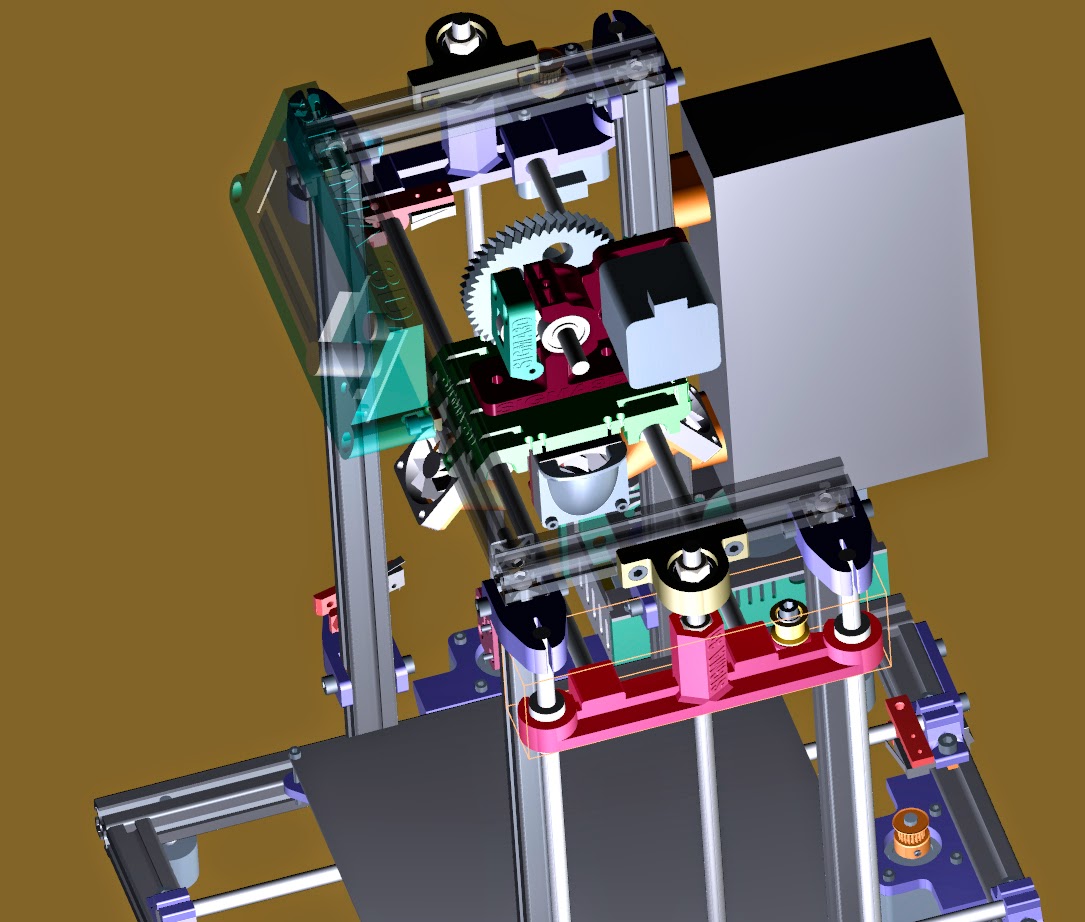

Şimdi biraz da yazıcımızın hareketli kısımlarını oluşturan ve bunları destekleyen parçalardan bahsedelim. Bildiğiniz gibi yazıcımızın, 2 boyutlu olsun, 3 boyutlu olsun diğer birçok tür yazıcıda olduğu gibi, bir yazma kafası var. Bu kafa, kendisine gelen plastik filamenti eritiyor ve erimiş plastiği tıpkı bir kalemle resim çizer gibi alttaki yüzeye aktarıyor. Bu amaçla yazıcının kafasının hassas bir şekilde, her üç boyutta da hareket ettirilmesi gerekiyor. Yazıcımızda bunu sağlayan üç tane mekanizma var. Bu mekanizmaların ilki X aksı üzerinde çalışıyor. Yazıcının kafasını taşıyan ve X arabası adı verilen plastik bir parçamız var. Aşağıda resmini görebiliriz:

X arabasının fonksiyonu, yazıcının kafasını sağ-sol yönünde (yani X aksında) hareket ettirmek. Şemadaki yerini görelim:

Şemada iki tane metal çubuk (krom mil) üzerinde taşınmakta olan X arabasını görüyoruz. Hemen üstünde extruder sistemi var (plastik filamenti ilerleten sistem). Peki bu miller üzerinde nasıl hareket ediyor? X arabasının altına bakalım:

X arabasının altında 4 adet yarı-silindir şeklinde oyuk görüyoruz. Bu oyuklara rulmanlar yerleştiriliyor (rulmanlar konusunda daha fazla bilgiyi ilerde vereceğim). Rulmanlar sayesinde X arabası krom miller üzerinde serbest bir şekilde hareket edebiliyor.

Peki diğer iki yönde (yani ön-arka yönde (Y aksı) ve yukarı aşağı yönde (Z aksı)) hareketi nasıl sağlayacağız? X arabasının kendi başına ön-arka yönde hareket edebilme yeteneği yok, çünkü miller ve rulmanlar buna izin vermiyor. O halde ne yapacağız? Yazıcımızda bu sorunun çözümü, baskı yaptığımız yüzey olan baskı tablasını hareket ettirerek çözülmüş. Yani yazıcının kafası sağ-sol yününde hareket ederken, heated bed ve üstündeki tabla ön-arka yönünde hareket ediyor. Bu yönde hareketi sağlayan yapıya Y arabası adı verilmiş. Kitimizde Y arabası plastikten imal edilmemiş, aluminyumdan kesilerek yapılmış. O sebeple plastikler başlıklı bir konuda yeri olmayabilir, ancak Y arabasını taşıyan milleri yerine sabitleyen parçalar plastikten imal ediliyorlar. Bu konuyu daha iyi anlayabilmek için Y arabasının resmine bakalım:

Büyük bir çember ve X harfinin birleşmesiyle oluşmuş gibi duran yapı Y arabası. Y arabasının alt tarafında küçük kutular gibi görülen yapılar farklı bir rulman tipi. Bu rulmanlardan krom miller geçiyor.Krom milleri sigma profile tutturan ve yukarıdaki resimde kırmızı renkte gördüğümüz parçaya (toplam 4 tane var) Y mili tutucusu adını verebiliriz. Parçanın resmi aşağıda:

Bu resimde yatık duruyorlar ancak monte edilirken dik halde olacaklar.

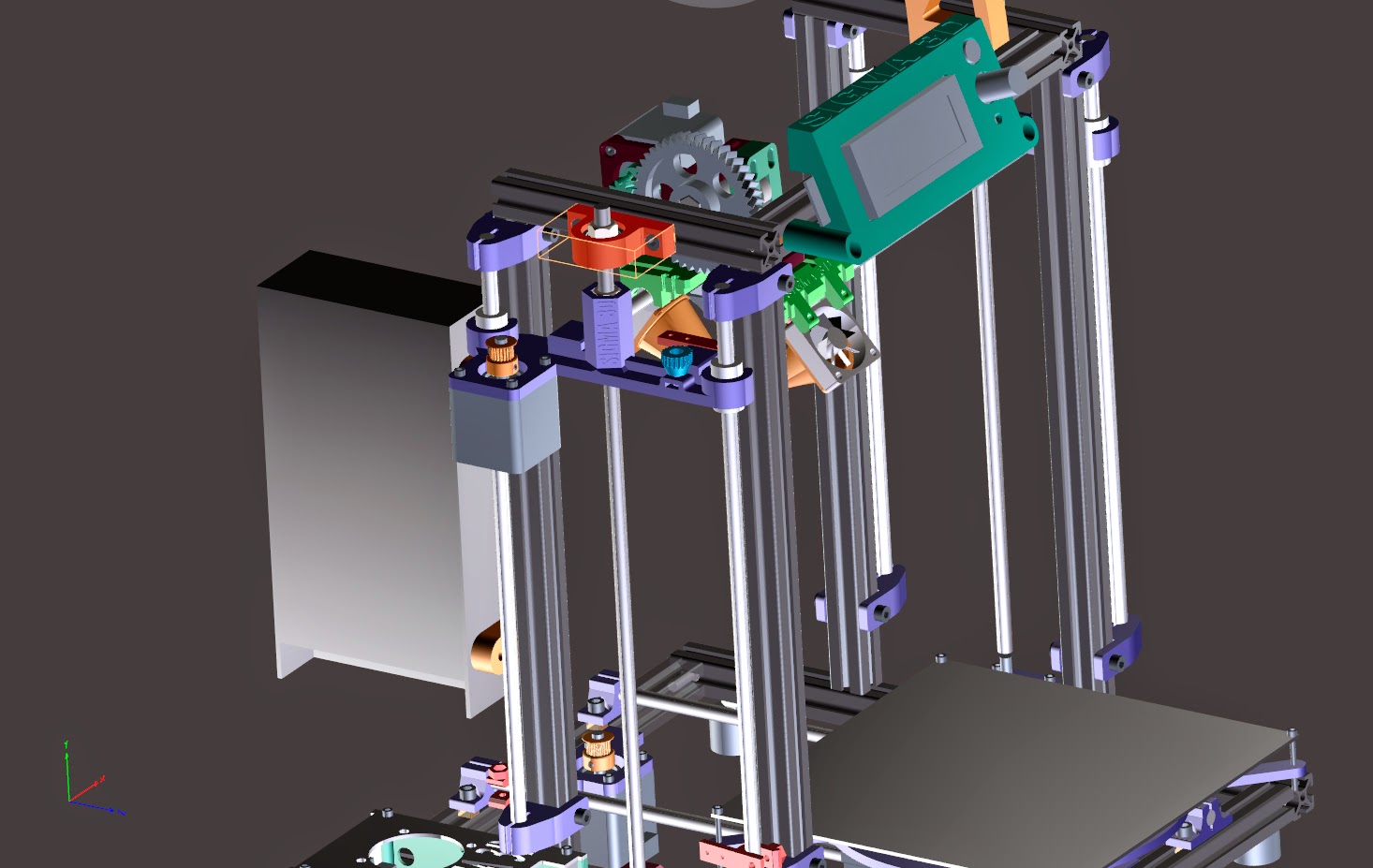

Peki biz bu arabaları tanımlıyoruz ama bunlar nasıl hareket edecekler? Tabii ki motorlar yardımıyla. X ve Y yönlerinde hareketi sağlayan birer tane motorumuz var. Z aksında ise iki motor kullanılıyor. Bir motor da extruderin içerisine yerleştirilmiş (filamenti ilerleten motor). Motorları sigma profile sabitleyen parçaların (ki bu parçaya flanş adı veriliyor. Orijinali Almanca "flansch" kelimesinden geliyormuş, birkaç anlamı var ama burada bir parçayı yerinde tutmak için kullanılan yapı diye tarif edebiliriz) resimleri aşağıda:

Dikkatinizi çekmiş olabilir, 5 tane motordan bahsettim ama 3 tane flanş resmi gösteriyorum. Bunun sebebi sadece Z aksındaki 2 motorun ve Y aksında çalışan motorun profile ayrı flanşlar ile bağlanmaları. X eksenindeki motor ve extruder motorunu bağlayan flanşlar, daha büyük başka parçaların içerisine entegre edilmişler. Aşağıda Y eksenindeki motor ve flanşı izleniyor:

Z ekseni yönünde hareketi sağlayan motorlar ve flanşları da aşağıdaki resimlerde izlenebiliyor. İlki sol taraftaki motor, ikincisi ise sağ taraftaki motor:

X ekseni ve extruderdeki flanşları daha ilerde göstereceğim.

Yazıcımızda X ve Y yönündeki hareketi kayışlar sağlıyorlar. Bu kayışlardan ileride bahsedeceğim. Tabii ki kayışların bir ucu motorlara bağlı. Diğer uçları ise kasnaklara (makara da diyebiliriz) bağlılar. Bu kasnakları yerinde tutan plastik parçalar var. Aşağıdaki resimde Y kayışının takılı olduğu kasnak ve tutucusu izleniyor:

Makine üzerindeki yeri de aşağıda görülebilir:

Kayış motordan çıkıp kasnağa doğru gidiyor. Tabii bir noktada Y arabasına da kayışın bağlanması gerek, yoksa Y arabasını hareket ettiremeyiz. Bu bağlantıyı sağlayan parçaya Y kayış tutucusu adı verilmiş. Resmi aşağıda:

Y kayış tutucusunun Y arabasının altındaki konumu da aşağıdaki şematik resimde görülebiliyor:

Kayışın bağlantısının nasıl yapılması gerektiğinden daha sonra bahsedeceğiz. Şimdi biraz da X yönünde ve Z yönünde hareketin nasıl gerçekleştiğini inceleyelim. Bunun için çok önemli iki parça olan Z asansörlerini tanıtmamız gerekiyor. Z yönünde (yani aşağı-yukarı yönde) hareketi sağlayan iki tane motor mevcut demiştik. Bu motorlar solda ve sağda, birbirlerine göre birkaç küçük değişikliği olan iki Z asansörünü hareket ettiriyorlar. Z asansörleri, Z mili adı verilen ve dik duran birer çift krom mil üzerinde hareket ediyorlar. Bu krom milleri de Z aksı mil tutucuları adı verilen, her mil için iki taneden toplamda 8 tane plastik parça meydana getiriyor. Bu parçaların resmi aşağıda:

Uçlarındaki deliklere krom miller yerleştirilip profile monte edildiklerinde aşağıdaki gibi görünüyorlar (Z asansörünün kayabilmesi için üzerlerine ayrıca rulman yerleştirildiğine dikkat ediniz):

Şimdi bir de Z asansörlerinin resimlerini görelim. İlk resmimiz sol taraftaki Z asansörünün resmi:

Bu resimde dikkatimizi çeken yapılara bakarsak, her iki yanda en uçta, birer tane, tam kapanmamış olan daire görüyoruz. Bunlar Z aksı yönünde harekete izin verecek olan Z millerinin geçecekleri rulmanların takılacakları boşluklar. Sağdaki dairenin arkasında ortasında çember şeklinde bir açıklık bulunan kare şekilli bir bölüm görüyoruz. İşte bu bölüm X aksını kontrol eden motorun flanşı olarak görev alıyor. Daha ortaya doğru ilerlediğimizde, hem sol hem sağda, resme göre ön tarafları delik olan iki adet kutu görebiliriz. Bu kutulardaki deliklere X aksında harekete izin verecek olan krom miller takılıyor. En ortada gördüğümüz altıgen yapı ise gijon adı verilen ve Z aksını hareket ettiren motorun ucuna takılan dişli bir çubuğun geçtiği delik. Gijon sayesinde motorun dönüş hareketi yukarı-aşağı yönde harekete çevriliyor. Parçanın şemadaki yerine baktığımızda bahsettiğim yapılar daha kolay anlaşılabilir hale gelirler diye düşünüyorum:

Resimde bir de mavi renkli bir düğme şeklinde olan parça var. Bu parça Z ayar vidası adını taşıyor. Kullanım amacından ileride bahsedeceğiz. Şimdi bir de sağ taraftaki Z asansörüne bakalım:

Birçok parçası sol taraf ile aynı görevi görüyor, ancak bu tarafta motor yerine motorun kayışının bağlandığı bir kasnak var. Şematik resim aşağıda:

Her iki Z yatağının orta kısmında gijon adı verilen dişli çubuklar olduğundan bahsetmiştim. Bu çubukları Z motorlarına bağlamak için kullanılan plastik parçalar mevcut ve bunlara kaplin adı veriliyor (İngilizce "coupling" kelimesinin okunuşu şeklinde Türkçeleştirilmiş. Eşleştirici gibi bir anlamı var diyebiliriz). Parçaların resmi aşağıda:

Her bir kaplini oluşturan iki parça var, birbirlerine vidalanarak kullanılıyorlar (bir de kaplin hortumu var, sonra bahsedeceğim). Aşağıda kırmızı renkli olarak sol Z motorunun kaplini izleniyor:

Gijonun diğer ucu sigma profile bağlı Z yatak adı verilen, içinde rulman bulunan bir plastik parçanın içine giriyor. Hem sol hem sağda birer tane var. Parçanın resmi aşağıda:

Şemadaki yerlerini de görelim. İlk resim sol taraftaki Z gijonunun yatağı:

Bu da sağ taraftaki yatak:

Kitimizdeki hareketle ilgili plastik parçaları genel olarak incelemiş olduk. Birkaç plastik parçamız daha var, şimdi onlara bir göz atalım. Aşağıda yer alan parçalara "endstop holder" adı verilmiş. Bu parçaların üstüne birer adet düğmeye benzer alet monte ediliyor. Bu aletlerin fonksiyonu, yazıcı kafanın konumunun yazıcı tarafından belirlenebilmesini sağlamak. Kafa bir yönde gereğinden fazla yol alırsa bu endstoplara çarpıp mikrokontrol devresine bir sinyal gönderiyor. Bu sayede kafanın başka bir yapıya çarpıp hasar görmesi (veya çevreye hasar vermesi) ihtimali azaltılmış oluyor. Aşağıda bu parçanın resimleri var:

Her aksta bir tane olması gerekli demiştik:

Başka bir çift plastik paçamız yazıcının güç kaynağı kutusunu profile bağlamak için kullanılıyor:

Şematik görünümleri:

Plastik parçalarımzın bir kısmı da, plastik filamentlerinin sarılı oldukları makaraları tutmak için kullanılıyor:

Bu parçanın şemadaki yeri:

Bu parçanın içinden bir gijon geçiyor ve o gijona da makara takılıyor. Ama makaranın tam uyması için makaranın her iki ucuna da birer makara göbeği takılması gerekiyor:

Bu parçayla birlikte kitimizdeki plastik parçaların çok büyük kısmını incelemiş oluyoruz.Geriye extruderi oluşturan parçalar ve soğutma sistemi kalıyor. Onlar da başka bir yazının konusu......

Kit içeriğini tanıyalım: Miller, rulmanlar ve gijonlar

Yazıcımızın montajını sürdürmek için sabırsızlanmakla birlikte (ne de olsa amacımız üç boyutlu bir yazıcı imal etmek, ders çalışmak değil) kitin çok temel üç parçasını tanıtmadan bu işe devam etmem doğru olmaz diye düşünüyorum. Yazıcımızın

sigma profiller ve

cıvata-somunlar kullanılarak birleştirilen edilen bir

iskeleti olduğunu ve bu iskeletin üstüne

plastikten imal edilmiş fonksiyonel parçalar yerleştireceğimizi geçen yazılarımda belirtmiştim. Bu yazımda ise yazıcımızdaki hareketli parçaları taşıyan, hareketi motorlardan diğer parçalara ileten çok önemli yapı taşları olan miller, gijonlar ve rulmanlardan bahsedeceğim.

Miller:Bu üç yapı taşı içerisinde anlaması en kolay olanları muhtemelen miller. İngilizce kullanımında "rod" veya "bar" olarak rastlayabileceğimiz bu yapılar aslında bildiğimiz sopalara veya metal çubuklara benzetebiliriz. Ana amaçları lineer hareketi sağlamak, yani bir çizgi boyunca hareket edecek bir cismi taşımak. Böyle bir fonksiyonu yerine getirebilmeleri için belirli şartlara uymaları gerekiyor. Öncelikle sağlam olmak zorundalar, sürekli üstlerinde bir şeyler gezinecek, onun ağırlığını taşıyabilmeliler, ağırlık sebebiyle şekilleri deforme olmamalı, ayrıca hareket eden cismin yarattığı sürtünme yüzeylerini deforme etmemeli. Tabii aşırı ağır da olmamaları gerekiyor.Genellikle bu amaçla çelik veya alüminyum gibi maddeler kullanılabiliyor. Tabii bir de krom milden bahsedildiğini duyuyoruz. Krom metali çok yansıtıcı yüzeyi olan bir metal.

Yanda krom bir bilyenin resmi var (aslında bilgisayar çizimi ama görünümü itibarı ile krom bu şekilde görünüyor). Çok dayanıklı bir metal ve görünümü göze hoş geldiğinden süsleme amaçlı olarak da kullanılabiliyor. Yalnız bir sorun var, o da kromun çok pahalı olması. Dolayısıyla krom mil dendiği zaman tamamen kromdan yapılmış olduğu anlamını çıkarmamamız gerekiyor. Daha doğru olan terim kromajlı mil veya krome mil. Bildiğiniz gibi kromaj, bir cismin yüzeyini krom ile kaplama işine verilen isim. Kromaj estetik amaçlı yapılabileceği gibi fonksiyonel amaçlı da yapılabiliyor. Fonksiyonel amaçlı yapıldığında sert krom adı veriliyor ve daha kalın bir kaplama yapılıyor. Kromun burada sağladığı avantajlar koruyucu bir tabaka olarak görev görmesi (korozyonu önlemesi), sürtünmeyi azaltması, ve yıpranmalara karşı dirençli olması. Kitimizde kullanılan miller bu sebeple kromajlı imal edilmişler. Bu tip miller belirli çaplarda ve belirli uzunlukta üretilip ihtiyaca göre kesilerek kullanılıyorlar. Şimdi kitimizin içindeki milleri görelim isterseniz:

Toplamda 8 adet milimiz var. Bunlardan iki tanesi 365 mm uzunlukta, iki tanesi 335 mm uzunlukta ve 4 tanesi de 305 mm uzunlukta (

Not: Bu yazılar yayınlandıktan sonra kitin tasarımcıları bana bir mail atıp kitteki boy karmaşasını azaltmak amacıyla 305 mm'lik milleri 335 mm'ye çevirdiklerini söylediler. Ben blogu elimdeki malzemeye göre yazmaya devam edeceğim ama güncel formda iki tane 365 mm'lik ve 6 tane 335 mmlik mil olduğunu bilmek gerekli). Çapları 8 mm. Peki bu milleri nerede kullanacağız? Öncelikle en uzunlarından, yani 365 mm'liklerden başlayalım. Bu iki mil, Y arabasının hareket ettiği Y ekseninde ray görevi görüyorlar. Yani Y arabası bu eksenin üstünde kayıyor:

Yukarıdaki resimde kırmızı renkli görülen parça ve eşi Y aksı millerini oluşturuyorlar. Bu millere göre 30 mm daha kısa olan diğer mil çiftimiz aynı fonksiyonu X arabası için görüyorlar, yani X arabasının hareket edeceği X ekseni üzerinde kaymaya izin veriyorlar. Aşağıdaki resimde kendilerini görebiliyoruz:

Geriye 4 milimiz daha kalıyor. Aslında yukarıdaki şematik resimlerde onların da kullanım alanlarını fark etmiş olabilirsiniz.Bu miller, Z asansörünün yukarı-aşağı yönde (yani Z yönünde) hareketi esnasında üstünde kaydığı rayları meydana getiriyorlar. 2 Z asansörümüz olduğundan birer çift 305 mm'lik milimiz mevcut. Yerlerini aşağıda görebilirsiniz. İlk resim sol, ikinci resim sağ tarafı gösteriyor:

Miller ile ilgili söyleyeceklerimiz şimdilik bu kadar. Miller genel olarak bir cismin üzerlerinden kaymaları için uygun bir yol oluşturuyorlar ama bu kayma işleminin titreşimsiz ve "pürüzsüz" bir şekilde gerçekleşebilmesi için kendi başlarına yeterli değiller. Evet, kendileri nispeten düzgün bir yüzeye sahipler ama karşı yüzün de eş derecede düzgün olması gerek. Sonuçta plastikten yapılmış parçaları (Z asansörü, X arabası gibi) kaydırmak istiyoruz ama plastik bu kriteri sağlayacak pürüzsüzlüğe ve sürekli kaymanın getireceği yıpranmaya dayanabilecek bir yapıya sahip değil. Bu durumda yardımcı bir malzemeden faydalanmamız gerekiyor ki onun da adı rulman.

Rulmanlar:

Rulmanlar hareketli parçalara sahip birçok mekanik cihazın içerisinde yer alan, çok önemli araçlar. Ana fonksiyonları hareketin sadece istenen yönde gerçekleşmesini sağlamak (istenmeyen hareketi kısıtlama özelliği) ve bu yöndeki hareketin daha kolay yapılmasını sağlamak (istenen hareketi kolaylaştırma özelliği). Rulman kelimesi Fransızca kaynaklı ve dönme, dönüş yapma anlamına geliyor. İngilizce kullanımda rulman yerine "bearing" kelimesi kullanıyor ki bunun taşımak, desteklemek diye çevirebiliriz. Yani Fransızlar cihazın çalışma prensibine göre, İngilizler ise fonksiyonuna göre isimlendirmişler. Rulman konusu gerçekten çok geniş. İnanılmayacak sayıda tipi var. Tek işi rulman satmak olan dükkanlar var. Dolayısıyla bu yazımızda çok derinlemesine inceleme yapacak imkanımız olmayacak. Ancak temel olarak, kitimizde iki farklı görev için 4 tip rulman bulunduğunu söyleyebiliriz. Bu görevlerden ilki, doğrusal (lineer) hareketi kolaylaştırmak. Yukarıda bahsettiğim miller üzerindeki hareketi bu rulmanlar sağlıyor ve kitte iki çeşidi var. İkinci görev ise dönüş hareketini kolaylaştırmak. Kitte bunu sağlayan iki tip rulman var ama bunlardan bir kısmı zaten yerlerine monte halde geldiklerinden dış görünüşlerine göremiyoruz ve dolayısıyla daha az bahsedeceğiz. Rulmanların ana çalışma mantığı, sürtünmeyi azaltmak üzerine kurulu. İki tane yassı yüzeyin birbirleri üzerinden kaymaları sürtünmeye yol açacağından, bu yüzeyler arasına küçük topların yerleştirilmesi sürtünmeyi belirgin bir biçimde azaltıyor. Aşağıdaki (

Wikipedia'dan aldığım) resim dönüş hareketini kolaylaştıran bir rulmanın çalışma mantığını gösteriyor:

Lineer hareket için de benzer bir şekilde toplar veya silindirler kullanılabiliyor. Kitimizde lineer hareketi kolaylaştıran iki tip rulman var demiştik. Şimdi onların resimlerini gösterelim. İlki Z asansörlerinin Z milleri üzerinde kaymalarını sağlayan rulmanlar:

Bu rulmanların özel isimlerini de vereceğim, çünkü gördüğüm kadarı ile birçok RepRap projesinde kullanılıyorlar. LMe08UU adlı koda sahipler. LM harfleri "Linear Motion" kelimelerinin kıslatması, yani rulmanın doğrusal hareket amaçlı kullanıldığını belirtiyorlar. Küçük e harfi Avrupa'da kullanılan versiyon olduğunu belirtiyormuş (sanıyorum metrik sistem-imperyal sistem farkı ile ilişkili. Asya'da kullanılan LM08UU). 8 Rakamı 8 milimetrelik mil için olduğunu belirtiyor. UU harfleri ise rulmanın iki tarafında da toz gibi partiküllerin içeriye girmesini önleyen ve rulmanın yağının dışa kaçmasını önleyen yapıların (kauçuk gibi materyellerden yapılan) bulunduğunu belirtiyor. Resimde rulmanların dış yüzünde gördüğümüz iki ince dairesel yarık var, ki bunlar segman adı verilen ve rulmanın takıldığı yerden çıkmasını önlemeye yarayan kelepçelerin takılacağı yerler (montajda bundan bahsedeceğim). Yukarıdaki şematik resimlerde bu rulmanları görebiliriz.

Kitimizde mevcut ikinci rulman ise aşağıda görülüyor:

Şeklen diğerini andırmasa da aslında yukarıdaki rulmanın metal bir kutu içerisine yerleştirilmiş hali gibi düşünebiliriz. Üzerindeki vida delikleri sayesinde kayması gereken cisme vidalanarak kullanılıyor.Bunun adı SCe08UU, ilk iki harf hariç diğerinin aynısı. SC'nin tam açılımını bulamadım ama sanıyorum S harfi "support" kelimesinden (yani destek) geliyor ve rulmanın çıplak olmadığını, kendisini destekleyen metalik bir yapı içerisinde olduğunu belirtiyor. Şematik resimlerde Y arabasının altında bu rulmanları görebiliriz (resim yazıcıya alttan bakıldığı zamanki görünümü gösteriyor):

Kitimizde ayrıca dönüş hareketlerini kolaylaştırmak için kullanılan rulmalar var demiştik. Aşağıda örneği var:

Bunların detayına girmeyeceğim ama filament makarasını çevirmek, Z akslarını yerlerinde tutmak gibi fonksiyonları var. Yeri geldikçe bahsedeceğim.Aşağıda filamentin takılı olduğu makarayı çeviren rulmanlardan birinin yerini görüyoruz:

Rulmanlar ile ilgili kiti tasarlayan arkadaşların bir uyarısı olmuştu, onu da belirteyim: Mümkün oldukça henüz kullanılmamış rulmanları açıkta tutmamak gerekli. Açıkta duran rulmanın içine toz kaçıyor ve bu haliyle kullanılırsa rulmandan sesler geliyor, ayrıca titreşim de yapabiliyor. İyisi mi montaj sıraları gelmeden paketlerinden çıkarmayın! Bir de rulmanlar yağlanmalı mı diye akla bir soru geliyor. Açıkcası bunu araştırdım ama kesin bir cevap bulamadım. Bazı kaynaklar yağlansın, hatta haftada bir tekrarlansın derken bazıları gerek yok demiş. Bazı kaynaklar rulmanı takmadan içerisindeki toplar yağlanmalı derken bazıları miller yağlanmalı diyor. bazıları da millerin yağlanması işe yaramaz çünkü rulman bunu yerinden süpürür diyor. Ne ile yağlanacağı konusunda da kesin bir yanıt bulamadım. Bazıları gres diyor, bazıları ise PTFE bağlı yağlar öneriyorlar. Sprey çok önerilmiyor. Bilgisi olan varsa bu konuda önerilere açığım.

Rulmanlardan da genel olarak bahsettik ve bu yazımızın son konusuna ulaştık:

Gijonlar:

İlk duyduğumda o da neymiş dediğim bir parça gijon. Bunun sebeplerinden birisi kelimenin bana bir şeyi çağrıştırmaması. İngilizce'de aynı parçaya "threaded rod" adı veriliyor, yani dişli çubuk. Gerçekten de bu kelime parçayı net bir şekilde tarif ediyor. Gijon kelimesi nedir diye araştırınca, Fransızca "goujon" veya "gougeon" kelimesinden türetildiğini anlıyoruz (kelimenin açık olarak anlamı yazılı değildi). Bu kelimeleri Fransızca okursak aslında gijon değil de "gujon" diye okunması gerekiyor ama bu kelime de böyle yerleşmiş her halde. Türkçe kaynaklarda gijon dışında tij, saplama gibi başka kelimelerin de benzer yapıyı ifade etmek üzere kullanıldığını gördüm (belki ufak tefek farkları vardır, onu çok net anlamadım). Gijonlar çoğunlukla çelikten yapılan ve vida dişlerine benzer bir diş yapısına sahip yapılar. RepRap tipi yazıcılarda iki amaçla kullanılabiliyorlar. Birisi yazıcının iskeletini imal etme amacı (ki Sigma 3D'de bu amaçla kullanılmıyorlar), diğeri Z asansörlerini yukarı-aşağı yönde hassas bir şekilde hareket ettirme amacı. Z asansörünü hareket ettiren motorlar kaplin adı verilen bir parça ile (bundan daha önce

bahsetmiştik) gijona bağlanıyorlar ve motor dönünce gijon da dönerekZ asansörünün hareket etmesini sağlıyor. Kitte 3 adet gijon var. 2 Tanesi 380 mm uzunluğa sahip ve Z asansörü için kullanılıyorlar. Bir tane de daha kısa gijon var ki bu gijon yukarıdaki şematik resimde gördüğümüz filament makarasının göbek kısmına yerleştirilen gijon. Aşağıda kit içerisindeki gijonların resmi var:

Daha yakından görmek isterseniz:

Bir de kitteki Z asansörünü hareket ettiren gijonlardan birinin şematik resmini görelim:

Böylece teknik konularımızdan birinin daha sonuna geldik. Belki biraz sıkıcı olabilir bu konular ama ilerde makineyi birleştirirken eminim ki faydalı olacaklar...

Montaj aşamaları, ikinci adım: Z ve Y millerinin monte edilmeleri

Parçaları tanıttığım (

sigma profiller,

cıvata-somunlar,

plastik parçalar,

milller-rulmanlar-gijonlar) yazılarımdan sonra montaja kaldığım yerden devam ediyorum. İlk aşamada hatırlarsanız sigma profilleri kullanarak

ana iskeletimizi monte etmiştik. Şimdi iskeletimizin üzerine bazı plastik ve metal paçalar ekleyerek yazıcımızın hareketli parçalarının üzerlerinde kayacakları yolları inşa edeceğiz. Öncelikle bu aşama bittiğinde yazıcımızın nasıl görüneceğini şematik resimden inceleyelim:

Resimden de görebileceğimiz gibi,4'ü dik, 2 tanesi yatay olmak üzere 6 tane mili iskelete eklememiz gerekiyor. Bu milleri yerinde tutan yapılar plastikten üretilmiş olan mil tutucusu adı verilen parçalar.Dik duran miller için (ki hatırlarsanız bu yön Z yönü olduğundan Z milleri adını vermiştik) her birine 2 Z mili tutucudan toplam 8 adete ihtiyacımız var. Ön-arka yönde uzanan (Y yönü) milleri tutmak için ise toplamda 4 adet Y mil tutucusu gerekecek. Bu noktada önemli bir detayı atlamamamız gerekiyor. Demiştik ki Z asansörleri olsun, X ve Y arabaları olsun, hepsi rulmanlar aracılığıyla millere bağlanıyorlar. Bu rulmanları, millerin her iki ucu da kapanmadan takmak zorundayız, yani bu aşamada onlara da ihtiyacımız var.

Aşağıdaki resimde Z millerinin montajı için gereken malzemelerin bir kısmını görüyoruz. Z millerinin uzunluğunun 305 mm olduğunu hatırlatalım.

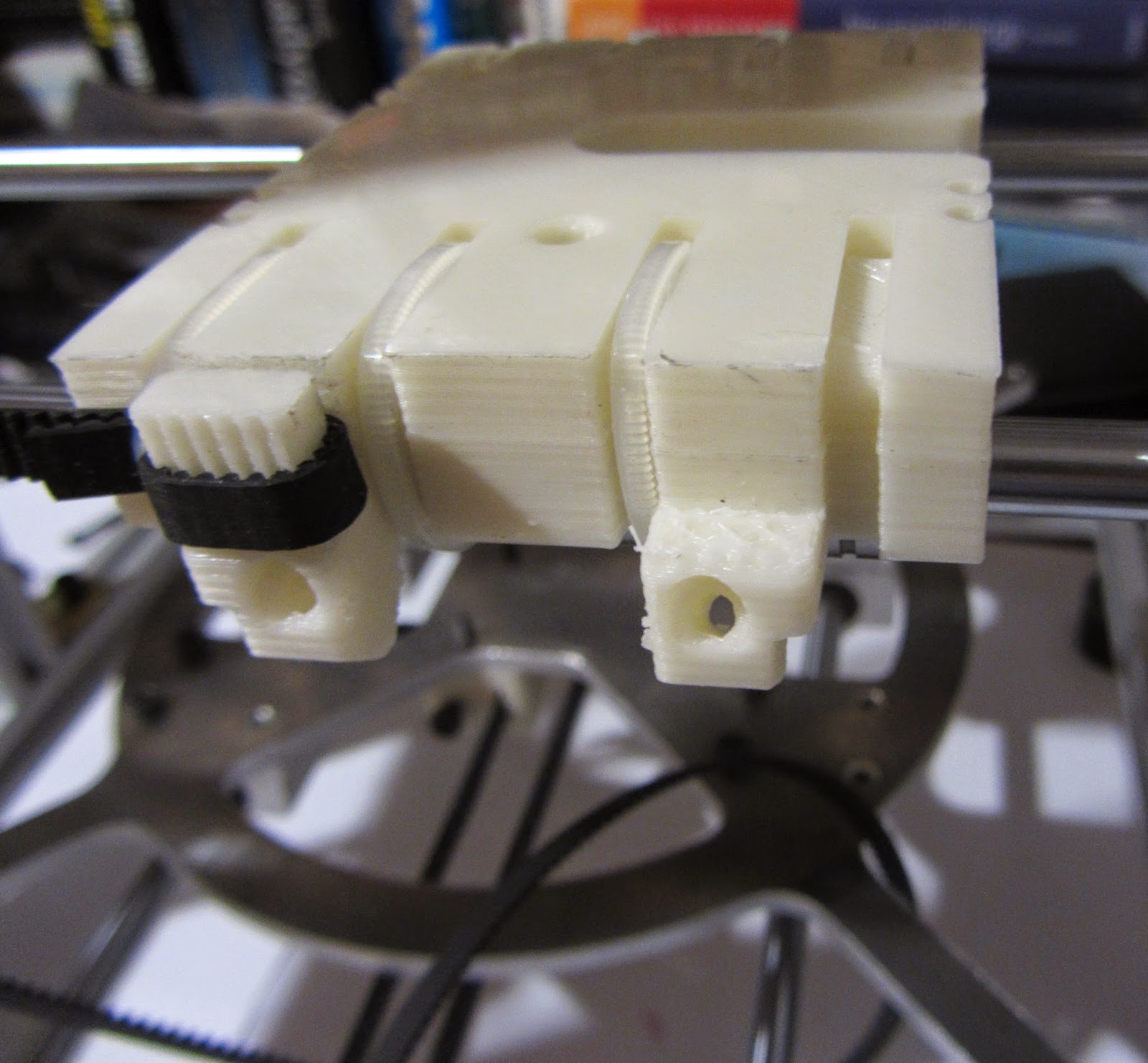

Öncelikle Z mil tutucuların birer adedini millerin ucuna takmamız gerekiyor. Mil tutucudaki delik, milin ucu ucuna sığacağı genişlikte tasarlanmış. O sebeple milleri iterken biraz zorlanabilmemiz mümkün. Zorlansak dahi aşırı sert hareketlerden kaçınmamız gerekiyor çünkü mil tutucuları kırabiliriz. Birer adet mil tutucuyu taktıktan sonraki görüntümüz şu şekilde:

Bu noktada millerin her birine birer adet LMe008UU rulman takmamız gerekiyor. Bu rulmanı hatırlayalım isterseniz:

Rulmanlar ile ilgili yazıda belirttiğim birkaç nokta vardı, onlara da dikkat etmemiz gerekiyor. Birincisi, gerekmedikçe rulmanı paketinden çıkarmama kuralına uymamız. Sadece rulmanı takacağımız zaman çıkarıyoruz, yoksa içine toz kaçarsa ses çıkarıp titreşim oluşturabiliyor. İkincisi ise, rulmanla birlikte segmanlarını da takmamızın gerekmesi. Segmandan çok fazla bahsetmemiştim. Dış görünüşleri itibarı ile bileziği andırıyorlar. Ana amaçları, rulmanların uç kısmına yakın yerleşim gösteren yarıklara yerleştirilerek rulmanın yerinden oynamasını engellemek. Aşağıda çeşitli boyda segmanların resmi var:

Segmanları yerlerine elle takabilmemiz mümkün ancak çok esnek olmadıklarından biraz zor olabilir. Daha rahat etmek istiyorsak, segman pensesi adı verilen bir alete ihtiyaç duyacağız:

Yukarıdaki resimde bir segman pensesini görüyoruz.Pensenin uç kısmındaki iki sivri çıkıntıyı segmandaki deliklere geçiriyoruz ve penseyi sıktığımızda bu delikler birbirlerinden uzaklaşarak segmanın ağzını açıyor.Biz de segmanı yarığına yerleştiriyoruz. Yalnız bu haliyle bile iş çok olay değil çünkü segman eğilebilme riski taşıyor. Aşağıdaki resimde ağzını açtığımız bir segmanımızın resmi mevcut:

Aşağıdaki resimde de segmanın yerine yerleştirilmiş hali mevcut:

Bu noktada segmanlardan birer tanesini yerlerine şimdiden yerleştirebiliriz. Sakın ikisini birden yerleştirmeyin, o durumda ilerde Z asansörünü yerine takamazsınız. Cihazın tasarımcısının bana gönderdiği bir resimde segmanlar mile geçirilmiş ancak yerlerine takılmamış halde görünüyorlar, muhtemelen daha sonra yerlerine takmayı tercih etmiş olabilir. O resmi de biraz sonra göstereceğim. Ben şu şekilde yapmayı tercih ettim:

Resimde 4 rulmana da segman takılmış halde. Bu rulmanları geciktirmeden yerlerine takalım (ben birlikte resim çekmek için dördünü de çıkardım, siz mümkünse her birini teker teker yerine takın, içine toz kaçmasın).

4 Rulmanı yerlerine taktıktan sonra diğer uçtaki mil tutucuları yerlerine yerleştirmemiz gerekiyor. Yine mümkün oldukça zorlamadan yerlerine itin. Bazıları diğerlerine göre daha sıkı olabiliyorlar:

Yukarıdaki resimde Z millerinin rulmanları takılmış son hallerini görüyoruz. Tasarımcı arkadaşımızın gönderdiği resim de aşağıda:

Gördüğünüz gibi segmanları mile geçirmiş ancak daha sonra yerlerine takacak şekilde bırakmış.

Bu noktadan sonra Z millerimizi ve mil tutucularımızı iskelete monte edebiliriz. Montaj için M5x10 inbus cıvata kullanmamız gerekiyor (sigma profillere bir şey monte ettiğimizde neredeyse her zaman M5x10 kullanıyoruz, zaten o sebeple elimizde en çok miktarda bulunan cıvata M5x10). Cıvata, sigma profili monte ederken önceden yerleştirmiş olduğumuz M5 kare somunlara bağlanacak. Z millerini sigma profilin neresine yerleştireceğiz? Dik duran profillerimizin dış taraflarına yerleştirmemiz gerekiyor. Seviye olarak da profilin en üst kısmının Z milinin en üst kısmına gelmesi gerekiyor. Aşağıdaki şematik resimde yerleştirmemiz gereken konumu görebiliriz. Bu arada sigma profilin uzunluğunun 370 mm, Z milinin ise uzunluğunun 305 mm olduğunu hatırlarsak, Z milinin alt ucu ile sigma profilin alt ucu arasında yaklaşık 65 mm'lik bir mesafe oluşması gerektiğini hesaplayabiliriz:

Ben montaj esnasında mümkün oldukça bu mesafelere uymanızı ve bir şekilde daha farklı ölçüm yapıyorsanız sebebini araştırmanızı öneririm. Belki 65 yerine 64 veya 66 mm ölçülmesi çok sorun oluşturmaz ancak 3-4 mm'den fazla oynamalarda, daha ileriki aşamalarda sorun yaşamaya başlayabilirsiniz. Z asansörünü veya Y arabasını takarken bunları yerine oturtamadığınızı görmeniz moral bozucu olabilir! Bir tavsiye de, cıvataların altına, eğer elinizde var ise, uygun boyutlu pul yerleştirmeniz. Benim elimde yeterli sayıda M5 pul yoktu, o sebeple yerleştiremedim ama doğrusu bu. Aşağıda Z milinin yerine yerleştirilmiş halini görebiliriz:

Tasarımı gereği Z mil tutucusu sigma profile sıkı bir şekilde geçecektir. Plastiklerle ilgili her yerde aynı kural geçerli: Sıkı olduğu yerlerde yavaş manipüle edin, kırabilme ihtimaliniz var. Ama çok dayanıksız olduklarını da düşünmeyin, belirli miktarda zorlanmayı tolere edebiliyorlar.

Yukarıdaki resimde de farklı bir açıdan Z mili ve tutucusunu görüyoruz. Bir de mesafeyi tutturabildik mi kontrol edelim:

Fena gözükmüyor. 4 Mili de yerine yerleştirdikten sonra yazıcımıza bir bakalım, nasıl görünüyor:

(Not: Bu yazıyı yayınladıktan sonra cihazın tasarımcılarından bir mail aldım ve kitteki boy karmaşasını azaltmak amacıyla 305 mm'lik miller yerine 335 milimetrelik mil kullanmaya başladıkları bilgisine ulaştım. Bu şekilde montaj daha kolaylaşmış oldu)

İş görür her halde diye düşünüyorum. Simdi bir sonraki aşamaya, yani Y arabasını taşıyacak olan Y millerini ve Y mil tutucularını yerleştirmesine geçmemiz gerekiyor. Teknik olarak Z milleri ve tutucularından çok farklı değil. Z tutucular milleri dikey yönde tutacak şekilde tasarlanmışlarken, Y mil tutucular yatay yönde tutacak şekilde tasarlanmışlar. Aşağıdaki resimde kullanacağımız malzemeleri görebiliriz:

Millerin uzunluğu 365 mm olmalı. Burada rulman olarak SCe008UU'lar kullanılıyor. Bu rulmanın bir güzelliği, segmanla uğraşmanıza gerek olmaması. Kendi üstünde vida delikleri olduğundan doğrudan aluminyum Y arabasına vidalanıyor, yani yerinden kayma ihtimali yok.

Şimdi ilk iş olarak Y mil tutucularının birer adedini millerin ucuna takıyoruz:

Bunu takiben rulmanlarımızı mil başına ikişer tane olacak şekilde millere geçirip diğer mil tutucuları da yerleştiriyoruz.Son görünümümüz şu şekilde:

Bu noktada, bence şu ana kadarki montaj aşamalarımızdan en önemli olanına geldik. Y millerini sigma profildeki yerlerine monte edeceğiz. Yalnız bu noktada ölçümlere çok dikkat etmemiz gerekli. Mesafeleri yanlış hesaplarsak daha sonraki aşamada aluminyum Y arabası üzerindeki vida deliklerini rulmanların üstündeki vida delikleri ile çakıştıramayız veya zorlanarak çakıştırırız, ki bu da Y arabasının hiç hareket edememesine veya zorlanarak hareket etmesine yol açar. Z milinde bu sorun daha düşük ihtimalli idi çünkü doğrudan sigma profilin en uç noktasına mil tutucuyu yerleştirdik, çok hesap yapmamız gerekmedi. Burada ölçüm yapmamız gerekli. Peki doğru mesafeler ne olmalı? Şematik görüntümüze geri dönelim:

Tasarımcımız Y mil tutucularının dış kenarları ile sigma profilin uç kısmı arasında 50,5 mm, ve iki Y mil tutucusunun iç kenarları arasında ise 81 mm mesafe olması gerektiğini belirtmiş. Bu arada lütfen dikkat edin, 50,5 mm'yi 55 mm ile karıştırmayın, ben ilk başta o hatayı yaptım. 50,5 mm, 50 ile 51 mm arasında yer alıyor, yani çok küçük bir mesafeden bahsediyoruz! Bu mesafeleri hesaplarken yapmamız gereken elimize bir cetvel alıp, uygun ölçümü yaptıktan sonra bir kalem ile sigma profil üzerine çizik atmak. Sonra parçayı yerine koyup vidalamadan önce mesafeleri ölçmemiz gerekli:

Üstteki resim mil tutucunun dış kenarı ile sigma profilin ucu arasındaki 50.5 (burada 51 olmuş) mm'lik mesafeyi gösteriyor. Alttaki resim ise iki Y mil tutucu arasında bulunması gereken 81 mm'lik mesafeyi göstermekte.

Simetrik bir şekilde mesafeleri ayarladıktan sonra cıvatalarımızı (tabii ki M5x10) daha önceden yerleştirmiş olduğumuz kare somunlarımıza monte edebiliriz.Burada küçük bir not: Malzeme listesinde bu miller için M5 pul da yazılı ve elimizde mevcut, dolayısıyla pulu ile birlikte monte edebiliriz. Aşağıdaki resimde M5x10 inbus cıvatalarımız ve pullarımız görülüyor.

Bu resimde de pullarımız yerleştirildikten sonraki görünüm mevcut. Deliklerin içine bakınca kare somunlarımızı da görebiliyoruz. Sağ kenarda da kalemle çizdiğim mesafe çizgisi görülüyor:

Bu aşamada Y mil tutucularını yerlerine vidalarken çok fazla sıkmamamız gerekiyor. Eğer daha sonraki aşamalarda Y arabasını monte ettiğimizde, araba güçlükle hareket ediyorsa millerin yerini hafifçe değiştirmemiz gerekebilir. Bu bilgiyi aklımızda tutup cıvataları da yerleştirip sıkıştırdıktan sonra montajın çok önemli bir aşamasını daha bitirmiş oluyoruz. İşte 3d printer'ımızın son hali:

Bir sonraki yazımızda printer'in motorları hakkında genel bilgiler vereceğiz ve montajlarından bahsedeceğiz.

Parçaları tanıttığım önceki yazılarımda

sigma profillerden,

bağlantı elemanlarından (cıvata-somun),

plastik parçalardan, ve

miller, gijonlar, rulmalardan bahsetmiştim. Bu yazımda, montajdaki bir sonraki aşamamız olan Y ekseni motorunu yerine yerleştirme aşamasından önce, biraz motorlar üstüne konuşmanın faydalı olabileceğini düşünüyorum. Motorlar 3 boyutlu yazıcımızda en önemli parçalar arasındalar. İsterseniz kit içerisinde kaç tane motor bulunduğunu ve ne işe yaradıklarını hızlıca gözden geçirelim. Kutuda 4 tane bağımsız motor var, bir tanesi de ekstruderin üzerine önceden monte edilmiş halde geliyor. Yani toplamda 5 motorumuz var. Aşağıdaki resimde bir yere bağlı olmayan motorları görüyoruz:

Aşağıdaki resimde ise esktrudere bağlı olan motor var:

Yukarıdaki resme dikkatle bakarsak, motorun arka tarafında bir etiket olduğunu görüyoruz. Etiketin üst kısmında "STEPPER" kelimesi dikkatimizi çekiyor. Bu kelime, motorumuzun bir stepper motor olduğunu belirtiyor. Peki nedir stepper motor? Başka hangi tür motorlar mevcut?

Aslında motorların hepsi basit bir mantık ile çalışıyorlar. Bu mantık, lise fiziğinden hatırlayabileceğimiz bir prensibe bağlı: Bir bölgeden elektrik akımı geçerse, akım yönüne dik bir manyetik alan oluşur (Faraday kanunuydu yanlış hatırlamıyorsam). Bu manyetik alan, metal bir şaftı çevirmek için kullanılabilir. Bu prensiple çalışan cihazlara motor adı verilir. Temel olarak hobi elektroniğinde kullanılabilecek 3 tip motor mevcuttur:

1) DC motor

2) Servo motor

3) Stepper motor

Bu kelimeler açıkcası bana çok fazla bir şey ifade etmiyordu. Servo motoru özellikle robot kitler veya uzaktan kumandalı uçaklar ile ilgilenenler duymuş olabilir, ben maketlerle ilgilenen bir arkadaşımın bu tip motorlardan bahsettiğini duymuştum. Internette araştırıp ne olduklarını ve farklarını taradım. İşte bulabildiğim bilgiler:

1) DC Motor:

En basit motor formu diyebiliriz. Ayrıca en ucuzu. DC, "Direct Current" yani "Doğru Akım" demek. İç yapısında genelde 2 veya daha fazla sabit doğal mıknatıs ve merkezde bir elektromıknatıs var. Doğal mıknatıslar zıt polaritede (yani birinin pozitif, diğerinin negatif yüzü içe bakıyor). Elektromıknatısa, doğal mıknatıslara komşu yüzleri aynı polaritede olacak şekilde elektrik verildiğinde (yani + tarafı dönük olan doğal mıknatısa bakan yüz + polarite kazandığında) eş yükler birbirini ittiklerinden birbirlerinden uzaklaşmaya çalışıyorlar. Bu durum bir dönme hareketi başlatıyor. Hareketin sürebilmesi için elektromıknatıstaki akımın yönü tersine çevriliyor ve tekrar eş yüklerin birbirleri ile karşılaşmaları sağlanıyor. Bu sayede motor sürekli dönüyor. Aşağıdaki resimde bir DC motor var:

Bu tip motorlar kullanımı en kolay motorlar diyebiliriz. Sadece iki tane kablolarının olması da bu durumu ispat eden bir özellik. Ancak kolay kullanılabilir olmaları, kolay kontrol edilebildikleri anlamına gelmiyor. Bu tip motorların ne kadar dönüş yaptıklarını (kaç derece döndüklerini) motorun kendisi hesaplayamıyor. Mutlaka ek bir devre ile bunun sağlanması gerekiyor. Ayrıca çoğu zaman yeterli torka sahip değiller. Ayrıca çok iyi bir standardizasyonları yok. Yani isteyen üretici, kendi keyfine uygun şekilde motor dizaynı yapabiliyor. Şekil standart olmadığından, bir tasarıma eklenmeleri daha zor (tasarımcının kullandığı motor, sizin satın aldığınız motora benzemiyorsa, onu kullanamayabilirsiniz). Kontrol edilmeleri zor olduğundan genellikle üç boyutlu yazıcı gibi hassas kontrol isteyen aletlerde kullanılmıyorlar.

2) Servo motor:

Servo kelimesi Latince "servus" tan geliyor ve esir/hizmet eden anlamını taşıyor. Servolar daha önce de belirttiğim gibi hobi elektroniğinde, özellikle de robot ve uzaktan kumandalı uçak tasarımında çok sık kullanılan motor tipleri. Aşağıda bu amaçla kullanılan bir servo motorun resmi mevcut:

Servoların diğer motorlara göre en önemli farkları, ne kadar (kaç derece) hareket ettiklerini bilmelerini sağlayan bir geri-bildirim (feed-back) mekanizmasına sahip olmaları. O anki kesin pozisyonlarını hesaplayabiliyorlar ve kendilerine söylenen pozisyona gidebiliyorlar. Bu amaçla DC motorlardakine ek olarak bir kabloları daha var ve bu kablo üzerinden pozisyon sinyallerini alıyorlar (bu kabloya sinyal kablosu veya PWM kablosu deniyor. PWM, Pulse Width Modulation demek ve analog bir sinyali, dijital olarak taklit edebilmek için kullanılan bir yöntem). Servolar hassas kontrol gerektiren işler için yapılmışlar ve eş boyutlu stepper motorlara kıyasla daha yüksek torka sahipler (tork, bir motorun çevirme gücü olarak tarif edilebilir). 3 Boyutlu yazıcılarda genellikle servoların kullanıldığını görmüyoruz. Bunun bazı sebepleri var. Birincisi, yavaş hareket gerektiren işlerde, çok güçlü tork gerekmediğinde, stepperlar da aynı işi görüyorlar ve stepperlar çok daha ucuzlar (servolar daha komplike makineler ve bu yüzden pahalılar). Yine de bazı projelerde bazı tasarımcılar servo kullanmışlar, yani imkansız değil. Ancak modifiye edilmeleri gerekiyor.

3) Stepper motorlar:Stepper motor, özel bir motor tipi. DC motorlar kadar kontrolsüz değiller, yani istenilen bir dereceye çevrilebiliyorlar ve bu çevirme işi adım adım (step) yapılıyor. Adı da buradan geliyor. Bu motoru elinizle çevirmek isterseniz bu adımlı yapılarını hissedebilirsiniz. Genellikle üç boyutlu yazıcılarda stepperlar kullanılıyor. Aşağıda bir stepper motorun resmi var:

Kablo sayımızın 4'e çıktığı dikkatinizi çekmiş olabilir. RepRap projelerinde kullanılan stepper motorların her bir uyarıda dönüş miktarları 1.8 derece. Yani her bir adımını 1.8 derece gibi düşünebiliriz. Motoru sola doğru 360 derece döndürmeyi istediğimiz zaman, o yöne dönmeyi sağlayacak 200 tane elektrik pulsu almaları gerekiyor (200x1.8 = 360). Bu pulsun frekansı (yani saniyede kaç tane puls gönderildiği) motorun hızını ayarlıyor (1 saniyede 200 puls verildiğinde, 10 saniyede 200 puls verilmesine göre daha hızlı dönüyor). 3 Boyutlu yazıcılar, bundan daha hassas bir kontrol mekanizmasına ihtiyaç duyduklarından, microstepping denen bir yöntemle kontrol ediliyorlar. Microstepping, yukarıda belirttiğimiz 1.8 derece'den daha küçük açılarla dönüş işleminin yapılabilmesini sağlıyor. Yazıcımız 1/16 microstepping modunda kullanılıyor ve bu sayede bir tur 200 yerine, 200x16=3200 stepe bölünmüş oluyor. Bu, çok daha hassas bir kontrol sağlıyor ancak bunun da bir bedeli var, o da tork kaybı. Normal modda (1 turun 200 step olduğu) torka %100 dersek, 1/16 mikrostep modunda tork % 9.8'e düşüyor. Bu çok ciddi bir kayıp ama muhtemelen üç boyutlu yazıcılar çok ağır yükler altında çalışmadıklarından çok da önemli değil.

Stepper motorların servo motorlara göre bazı farkları var. En önemli fark, stepper motorların o anki pozisyonlarını bilmelerini sağlayan bir mekanizmalarının bulunmaması. Bir servoya 36 derece sola dön gibi bir komut verdiğinizde, içerisinde yer alan kontrol mekanizması kaç derece dönüş yaptığını anlayabiliyor. Eğer 36 yerine 34 derece dönmüş ise bunu düzeltiyor. Stepper motor ise konumundan haberdar değil. Stepper'a aynı komutu, yani 36 derece sola dön komutunu, verirsek stepperın kontrol devresi 36 derece dönmek için normal modda 36/1.8= 20 step'lik dönüş yapması (microsteppingde 320 step) gerektiğini hesaplayıp bunu motora iletiyor. Motor da 20 adım dönmeye çalışıyor. Çalışıyor diyorum, çünkü örneğin ağır bir yük altında ise bir veya daha fazla adımı kaçırabilme olasılığı mevcut. Bu durumda 20 adım dön komutu almasına rağmen 18 adım dönüyor ve bundan da haberdar olmuyor. Yani çok hassas kontrol gerektiren işler için stepper problemli olabilir.Başka bir fark da stepper motorların o anda bulundukları konumu sabit tutabilmek için enerjiye ihtiyaç duymaları. Servolar buna ihtiyaç duymuyor, emredilen pozisyona gelince otomatik olarak o pozisyonda kilitli kalıyorlar. Stepper konumunu sabit tutmak için sürekli bir elektrik yükü altında kaldığından servoya göre daha çok ısınıyor.

Stepperlar ile ilgili güzel bir nokta, çoğunlukla endüstriyel kullanım amacıyla tasarlanmış olduklarından çok iyi standardize edilmiş olmaları. Stepperlar için standardizasyon koşullarını "National Electrical Manufacturers Association" adı verilen Amerika'lı bir cemiyet belirliyor. Bu cemiyetin baş harfleri kullanılarak oluşturulan NEMA kısaltması motorların isimlendirilmesinde kullanılıyor. RepRap projelerinde genellikle NEMA 17 motorlar kullanılıyor ama NEMA 24'ün de kullanıldığı projeler var. 17 rakamı motorun ön yüzünün bir kenarının inç biriminden uzunluğunun 10 ile çarpılmış hali. Yani bu motorun bir kenarı 1.7 inç (yaklaşık 43 mm) uzunluğa sahip. Aşağıdaki resmi Internet'te robot malzemeleri satan bir dükkanın web sitesinden aldım:

Motorun NEMA rakamı yükseldikçe motor daha güçlü ama daha ağır hale geliyor. Genel olarak tasarımcılar NEMA 17'nin üç boyutlu yazıcılar için uygun tork/ağırlık oranını sağladığını düşündüklerinden bunu kullanıyorlar.

Motorlarımızı da bu şekilde tanıtmış olduk. Bir sonraki aşamada motor montajımızdan bahsedeceğiz.